Bài viết này bao gồm giải thích về nhận diện rủi ro và mối nguy, cũng như các rào cản và quy trình kiểm soát sự di chuyển của mối nguy. Bài viết cũng trình bày quy trình đánh giá rủi ro phân vùng vệ sinh, bảy phương tiện và phương pháp phổ biến (vector) để mối nguy di chuyển, nhận diện lỗ hổng và tài liệu hóa, đồng thời trình bày mối liên hệ giữa phân vùng vệ sinh với các dự án kỹ thuật, quy trình giám sát, xác minh và đánh giá lại.

1.Mục đích

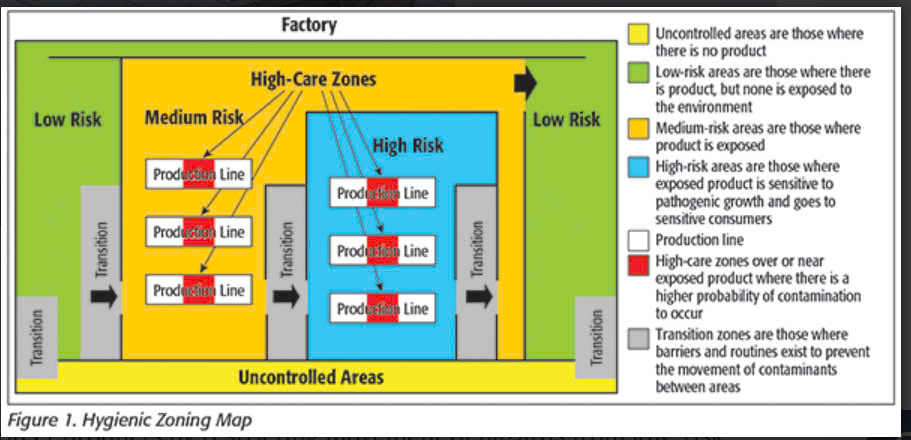

Mục đích của phân vùng vệ sinh là bảo vệ sản phẩm bằng cách hạn chế sự di chuyển của các mối nguy từ khu vực có nguy cơ thấp sang khu vực có nguy cơ trung bình và cuối cùng là khu vực có nguy cơ cao, nơi có sản phẩm hở hoặc đang được xử lý. Nhiều trường hợp nhiễm bẩn sản phẩm thực phẩm có liên quan đến các mối nguy trong môi trường sản xuất. Những mối nguy này không tự nhiên xuất hiện ở gần hoặc trong sản phẩm; chúng bị di chuyển từ nơi khác đến. Một chương trình phân vùng vệ sinh được thiết kế và duy trì tốt sẽ giúp hạn chế sự di chuyển của các mối nguy trong nhà máy.

2. Các yếu tố của chương trình phân vùng vệ sinh

Việc thiết kế một chương trình phân vùng vệ sinh hiệu quả là kết quả của một quá trình đánh giá rủi ro kỹ lưỡng. Đánh giá rủi ro này sẽ xác định các yếu tố sau:

- Khu vực nguy cơ thấp, nguy cơ trung bình và khu vực không kiểm soát

- Khu vực nguy cơ cao nằm trong khu vực nguy cơ thấp hơn

- Những khu vực cần cách ly, ví dụ như khu vực xử lý hoặc lưu trữ thịt sống, nông sản tươi sống, hoặc khu vực có hoạt động mài, khoan kim loại – nhằm ngăn mối nguy lan truyền ra ngoài

- Vị trí cụ thể nơi mức độ rủi ro thay đổi (các điểm chuyển tiếp giữa khu vực)

- Phương tiện và phương pháp (vector) để mối nguy di chuyển từ khu vực không kiểm soát sang khu vực có nguy cơ cao hơn

- Các vector vận chuyển mối nguy đã xác định đến những khu vực có nguy cơ cao, đặc biệt là nơi có sản phẩm tiếp xúc

- Điểm gap (lỗ hổng) giữa tình trạng hiện tại của phân vùng vệ sinh và mục tiêu cần đạt được.

3. Các mối nguy và điểm yếu liên quan

Các nhà máy xác định các mối nguy liên quan đến sản phẩm trong đánh giá rủi ro Phân tích mối nguy và Điểm kiểm soát tới hạn (HACCP) của họ. Chương trình HACCP giải quyết các mối nguy vật lý, hóa học và vi sinh. Khi nói đến phân vùng vệ sinh, các nhà máy có xu hướng chỉ tập trung vào các mối nguy vi sinh. Các mối nguy vật lý và hóa học cũng cần được xem xét. Hãy tự hỏi, "Trong tất cả các mối nguy đã xác định trong đánh giá rủi ro HACCP, mối nguy nào có thể bắt nguồn từ môi trường nhà máy?" Đây sẽ là trọng tâm của chương trình phân vùng vệ sinh.

Cũng giống như điểm mạnh trong các chương trình ảnh hưởng đến phân vùng vệ sinh có thể giảm rủi ro, thì điểm yếu trong các chương trình này có thể làm tăng rủi ro. Các chương trình ảnh hưởng đến phân vùng vệ sinh bao gồm xét nghiệm mầm bệnh trong môi trường, lịch trình vệ sinh tổng thể, chương trình bảo trì phòng ngừa cho các tòa nhà và thiết bị, và đào tạo liên kết. Điểm mạnh và điểm yếu trong các chương trình như vậy cần được xem xét khi xây dựng các chiến lược giảm thiểu rủi ro như rào cản và thói quen.

4. Hiểu về rào cản và quy trình

Cần thiết kế một rào cản hoặc quy trình phân vùng vệ sinh để ngăn chặn các mối nguy hiểm đã xác định di chuyển qua các điểm chuyển tiếp khu vực trong nhà máy. Các quy trình phổ biến bao gồm:

- Chuyển hướng giao thông không cần thiết của nhà máy ra khỏi các khu vực nguy hiểm

- Vệ sinh và khử trùng giày dép

- Thay giày dép hoặc bao giày

- Thay áo khoác ngoài như áo choàng, lưới trùm đầu, v.v.

- Rửa tay, khử trùng tay, đeo găng tay, v.v.

- Khử trùng bánh xe

- Quản lý công cụ (vệ sinh, kiểm tra, kiểm kê, lưu trữ, v.v.)

- Loại bỏ lông (cuộn xơ vải và/hoặc vòi hoa sen khí)

- Sử dụng pallet nhựa sạch ở các khu vực có nguy cơ trung bình

- Sử dụng các rào cản vật lý tạm thời như rèm cửa di động

- Dành riêng các công cụ và thiết bị lăn cho các khu vực hoặc nhiệm vụ cụ thể

Rào cản phân vùng vệ sinh có xu hướng chia thành hai loại: vật lý và ảo. Chúng ta nên luôn cố gắng có các rào cản vật lý như tường, tiền sảnh và cửa ra vào. Mặt khác, các rào cản ảo nằm trong hệ thống danh dự. Ví dụ về rào chắn ảo bao gồm các phương pháp như xích nhựa giữa các cột trụ hoặc vạch sơn trên sàn để phân định giữa hai khu vực vệ sinh khác nhau. Khi bị thách thức về việc vạch sơn trên sàn có hiệu quả như một rào chắn, tôi thích trả lời rằng vạch sơn trên đường là tất cả những gì giúp tôi tránh va chạm trực diện; chúng có thể và thực sự hiệu quả!

Một vấn đề phổ biến với nhiều chương trình phân vùng vệ sinh là không xem xét các khu vực chuyển tiếp và tác động chung của việc thực hiện các quy trình tại các điểm chuyển tiếp. Ví dụ, khi có quá nhiều khu vực chuyển tiếp, các nhân viên có thể phải rửa tay nhiều lần chỉ bằng cách đi bộ từ khu vực này sang khu vực khác trong nhà máy. Điều này có vẻ không hợp lý và rất có thể dẫn đến tình trạng không tuân thủ. Để khắc phục điều này, hãy cân nhắc chỉ định các khu vực có rủi ro cao hơn mức điều kiện cho phép để giảm nhu cầu về các quy trình chuyển tiếp khu vực. Hãy nhớ rằng, một nhà máy không bao giờ được chỉ định các khu vực có rủi ro thấp hơn mức điều kiện thực tế cho phép.

Khi nhóm hoàn thành đánh giá rủi ro, hãy cân nhắc kỹ lưỡng các rào cản và quy trình được đề xuất hoặc hiện có. Tất cả các tùy chọn, chi phí, ưu và nhược điểm của chúng là gì? Ví dụ:

Rào chắn ảo không tốn kém và linh hoạt, có thể được thiết lập ở hầu hết mọi nơi.

Rào chắn ảo không hiệu quả trong việc ngăn bụi, độ ẩm, thoát nước, phun quá mức, v.v. từ các khu vực liền kề.

Rào chắn vật lý khó vượt qua hơn và nhất quán.

Rào chắn vật lý tốn kém để thiết kế, lắp đặt, bảo trì và có khả năng thay đổi.

Văn hóa nhà máy ảnh hưởng đến việc tuân thủ các quy trình và rào cản.

5. Tổng quan về đánh giá rủi ro

Các chuyên gia vệ sinh công nghiệp thường được yêu cầu tiến hành đánh giá rủi ro; tuy nhiên, không phải lúc nào cũng rõ ràng về cách tiến hành các đánh giá này và những gì cần đưa vào đánh giá. Đối với phân vùng vệ sinh, đánh giá không cần phải quá phức tạp.

Nhà máy cần sử dụng một nhóm chức năng chéo để hiểu và đánh giá:

- Khu vực rủi ro trung bình, rủi ro thấp và không được kiểm soát là gì

- Khu vực rủi ro cao nằm trong khu vực trung bình là gì

- Mối nguy hiểm liên quan là gì

- Các vectơ là gì

Sau khi hiểu được những điều này, nhóm cần xác định các biện pháp bảo vệ phù hợp (rào cản và quy trình) và các địa điểm áp dụng các biện pháp bảo vệ này tốt nhất.

Cuối cùng, nhà máy cần xác định câu trả lời cho các câu hỏi sau: Làm thế nào để đảm bảo chương trình được hiểu? Làm thế nào để chúng ta đánh giá xem chương trình có đang và đã hoạt động như thiết kế không? Những thay đổi đối với nhà máy có xem xét đến phân vùng vệ sinh không?

6. Trưởng nhóm tập hợp và đào tạo nhóm chức năng chéo

Nhóm đánh giá rủi ro không nhất thiết phải bao gồm các nhà quản lý; tuy nhiên, bất kỳ ai trong nhóm đều phải được đào tạo đầy đủ về quy trình đánh giá rủi ro và quen thuộc với các lĩnh vực cần đánh giá. Tối thiểu phải có đại diện từ bộ phận sản xuất, vệ sinh, bảo trì, cơ sở vật chất và chất lượng. Sự tham gia của các nhóm kỹ thuật và kho cũng sẽ có lợi. Trưởng nhóm nên tập hợp nhóm chức năng chéo, lên lịch họp đầu tiên để tiến hành đào tạo cần thiết và lên lịch họp tiếp theo để tiến hành đánh giá rủi ro.

7. Quy trình đánh giá rủi ro

Đánh giá rủi ro phải tuân theo trình tự sau:

- Bài tập đánh giá trên máy tính

- Hoạt động xác minh đánh giá trên máy tính tại khu vực được kiểm tra của nhà máy

- Ghi chép các quan sát và lỗ hổng đã xác định

- Phân công các lỗ hỏng cho người có trách nhiệm

- Theo dõi và xác minh việc hoàn thành nhiệm vụ theo quy trình đã thiết lập của nhà máy

Trưởng nhóm nên lên lịch các khu vực có rủi ro cao nhất trong nhà máy là khu vực đầu tiên để đánh giá. Thông thường, đây sẽ là khu vực có sản phẩm hoàn thiện lộ thiên như phòng đóng gói. Các đánh giá tiếp theo sẽ là các khu vực có nguy cơ thấp dần cho đến khi tất cả các khu vực trong nhà máy được đánh giá.

Trước cuộc họp đánh giá, trưởng nhóm sẽ cần tập hợp các tài liệu cần thiết. Tài liệu này phải bao gồm các sơ đồ kỹ thuật lớn của khu vực bao gồm tất cả các thiết bị trong khu vực. Có thể sử dụng bút màu và ghi chú dán trên sơ đồ để ghi lại các yếu tố của các vectơ được mô tả bên dưới. Sơ đồ sẽ trở thành công cụ hỗ trợ trực quan cho việc đánh giá rủi ro. Cần tạo một bảng tính để ghi lại các quan sát, khoảng trống và các hành động cần thiết.

8. Hiểu và đánh giá các vectơ

Đối với mục đích phân vùng vệ sinh, các vectơ là phương tiện và phương pháp để các mối nguy di chuyển trong các nhà máy. Đánh giá phải xem xét các vectơ này và xác định xem có rủi ro (khoảng trống) nào cần giảm thiểu hay không và liệu việc giảm thiểu này có thể thực hiện tốt nhất bằng một quy trình và/hoặc một rào cản hay không.

Sau đây là bảy loại vectơ và cân nhắc phổ biến:

8.1. Nước

Nước có lẽ là cách phổ biến nhất để các sinh vật di chuyển xung quanh một nhà máy. Tôi thường nhấn mạnh rằng, "Nước đối với vi sinh vật cũng giống như xăng đối với lửa". Ít nước trong môi trường thường sẽ dẫn đến ít sinh vật hơn và ít chuyển động của các sinh vật này hơn. Với điều này trong tâm trí, nhóm sẽ đánh dấu tất cả các nguồn nước có trên sơ đồ kỹ thuật. Một cách hiệu quả là tạo chú thích trên sơ đồ và chỉ định các hình dạng có màu. Ví dụ, hình tròn màu xanh là bồn rửa, hình vuông màu xanh là ống mềm, hình thoi màu xanh là nước xả xuống sàn từ máy móc, v.v. Các khoảng trống sẽ bao gồm các nguồn nước có thể được kiểm soát hoặc loại bỏ tốt hơn. Một khoảng trống đáng kể sẽ là nước rò rỉ hoặc thoát ra qua lối đi và lối đi dành cho phương tiện giao thông.

8.2. Thiết bị có bánh xe

Số lượng bánh xe trong một khu vực sản xuất có thể khá đáng ngạc nhiên. Một số bánh xe này hiếm khi rời khỏi khu vực, trong khi những bánh xe khác ra vào vô số lần. Bánh xe là một rủi ro vì chúng sẽ chạm vào từng inch tuyến tính của sàn giữa các điểm A và B, mang theo các chất gây ô nhiễm trên sàn. Nhóm chắc chắn sẽ nghĩ đến hàng chục vật dụng có bánh xe, ví dụ như băng tải di động, máy mã hóa, xe đẩy, xe đẩy, xe nâng, kích, ghế và xe đẩy. Liệt kê các mặt hàng có bánh xe trên các ghi chú dán và dán chúng vào mép sơ đồ. Khoảng trống có thể bao gồm việc không khử trùng bánh xe cần thiết giữa các khu vực hoặc chia sẻ thiết bị có bánh xe giữa các khu vực có mức độ rủi ro khác nhau. Một khoảng trống đáng kể sẽ là bánh xe lăn trên sàn ướt.

8.3. Chất thải

Rác thải, vật liệu tái chế, thức ăn của con người được chuyển hướng thành thức ăn cho động vật và các mặt hàng tương tự khác được thu thập trong khu vực được đánh giá sẽ cần được xác định. Vị trí của các thùng chứa này và tuyến đường của chúng phải được đánh dấu trên sơ đồ. Các thùng chứa có được khử trùng sau khi tiếp xúc với các bến rác và khu vực chất thải không? Các bến rác và khu vực chất thải có được quản lý tốt không? Tình trạng và độ sạch của các thùng chứa có gây nguy cơ cho sản phẩm tiếp xúc không? Khoảng trống đáng kể sẽ bao gồm việc xử lý và vận chuyển chất thải quá gần các khu vực có nguy cơ cao hơn trên hoặc gần sản phẩm tiếp xúc và các tuyến đường trên sàn ướt.

8.4. Lối di chuyển

Ai đang đi ở đâu và tại sao? Trên sơ đồ, hãy sử dụng một điểm đánh dấu màu khác nhau để mô tả từng chức năng của phòng ban đang đi vào khu vực được đánh giá và theo tuyến đường nào. Các lối đi vào và ra khỏi khu vực sẽ bắt đầu trông giống như cầu vồng trên sơ đồ. Khoảng trống sẽ bao gồm lưu lượng giao thông không cần thiết vào các khu vực có rủi ro trung bình và vào các khu vực có rủi ro cao. Khoảng trống đáng kể sẽ là các tuyến đường trên sàn ướt.

8.5. Công cụ

Các công cụ được lưu trữ trong khu vực được đánh giá hay được mang vào khu vực từ nơi khác? Chúng có được kiểm kê, sạch sẽ và trong tình trạng tốt không? Việc đánh giá các công cụ cá nhân, công cụ của người vận hành và công cụ vệ sinh là rất quan trọng.

Sự ô nhiễm có thể dễ dàng bắt nguồn từ điều kiện bảo quản không hợp vệ sinh. Một số dụng cụ nằm trong một khu vực được chỉ định và có nơi lưu trữ được chỉ định như tủ, giá đỡ và bảng bóng râm. Vị trí lưu trữ phải được đánh dấu trên sơ đồ kỹ thuật.

Dụng cụ phải phù hợp với mục đích sử dụng của chúng. Sử dụng và bảo dưỡng không đúng cách dẫn đến rủi ro về vật liệu lạ.

Sự ô nhiễm dễ dàng xuất phát từ việc sử dụng trước đó của dụng cụ. Tôi từng nói đùa rằng một người vừa sửa bồn cầu thì không nên sử dụng những dụng cụ đó để sửa máy đóng gói thực phẩm. Mặc dù đây rõ ràng là một nỗ lực gây cười, nhưng hãy xem xét người vệ sinh sử dụng kìm để nhấc nắp thoát nước sàn lên rồi lắp ráp thiết bị sạch bằng dụng cụ đó.

Các khoảng trống bao gồm việc lưu trữ không hợp vệ sinh và lớp phủ cao su hoặc crôm bị hỏng và mất. Các khoảng trống đáng kể bao gồm việc không khử trùng dụng cụ trước khi sử dụng trên bề mặt tiếp xúc với thực phẩm hoặc lưu trữ dụng cụ trên sản phẩm tiếp xúc.

8.6. Cấu trúc tòa nhà

Thành phần và tình trạng của sàn, tường, trần nhà và các cấu trúc trên cao là gì?

Có bất kỳ điều nào trong số này tạo ra mối nguy hiểm có thể gây ô nhiễm sản phẩm không? Các khoảng trống phổ biến bao gồm đường ống bị rỉ sét, sơn bong tróc, tường bê tông xi măng bị hỏng, giếng trời không được bảo vệ, đường ống thoát nước ngay phía trên sản phẩm bị lộ ra ngoài và sàn và cống bị hỏng. Bất kỳ khoảng trống nào trong số này cũng có thể đáng kể tùy thuộc vào vị trí.

8.7. Xử lý không khí

Các lỗ thông hơi hút và xả có ống dẫn, lưới lọc và/hoặc cửa chớp sạch sẽ và phù hợp không? Tình trạng vệ sinh của thiết bị xử lý không khí và ống dẫn trong khu vực như thế nào? Mức độ lọc có phù hợp không? Các bộ lọc có được thay đúng tần suất không? Các bộ lọc có vừa khít với khung bộ lọc không? Để biết thêm thông tin về chủ đề này, vui lòng xem bài viết của tôi trên Tạp chí An toàn thực phẩm vào tháng 9 năm 2018.[1]

9. Xác minh/thẩm tra tại nhà máy

Các hoạt động mà nhóm tin rằng diễn ra trong quá trình đánh giá trên máy tính để bàn không nhất thiết là những hoạt động diễn ra trong khu vực. Do đó, nhóm nên đến khu vực đó và đảm bảo tính chính xác của đánh giá. Đây cũng là cơ hội hoàn hảo để thu thập ý kiến đóng góp từ các chuyên gia thực thụ, các nhân viên làm việc trong khu vực. Ghi lại những khám phá mới trên sơ đồ và/hoặc bảng tính.

Tài liệu về các lỗ hổng đã xác định và chỉ định chủ nhiệm vụ

Biên soạn tất cả các quan sát đánh giá trên bảng tính. Một số quan sát sẽ có lỗ hỏng (rủi ro cần giảm thiểu). Các lỗ hổng đã xác định thường là các vấn đề mang tính hệ thống, phổ biến trong toàn nhà máy đối với nhiều khu vực được đánh giá. Hơn nữa, hầu hết các lỗ hổng sẽ có các hành động khắc phục đòi hỏi ít hoặc không cần tiền để khắc phục; chúng sẽ mang tính thủ tục.

Trong các cuộc họp đánh giá, nhóm nên tập trung vào việc chỉ xác định các lỗ hổng và không dành thời gian tạo ra các hành động khắc phục. Thay vào đó, cách sử dụng thời gian của nhóm tốt nhất là chỉ định việc đóng lỗ hổng cho người có trách nhiệm chính. Để người có trách nhiệm chính tạo hành động khắc phục và mốc thời gian hoàn thành bằng cách sử dụng các chuyên gia thường không phải là thành viên của nhóm đánh giá.

Tất cả các lỗ hổng đã xác định sẽ có các giải pháp ngắn hạn để giảm thiểu rủi ro nhanh chóng. Một số lỗ hổng sẽ có giải pháp ngắn hạn và dài hạn. Nhà máy không nên để rủi ro đã xác định có giải pháp dài hạn mà không có biện pháp giảm thiểu rủi ro ngắn hạn.

10. Đầu ra của Đánh giá rủi ro

Khi đánh giá rủi ro hoàn tất, nhà máy sẽ có bằng chứng về công việc toàn diện đã hoàn thành. Điều này sẽ bao gồm tài liệu về đào tạo thành viên nhóm và các cuộc họp đánh giá, sơ đồ kỹ thuật khu vực nhà máy ghi lại các mối nguy hiểm và tác nhân gây ra chúng, và bảng tính ghi lại các quan sát, lỗ hổng và hành động đánh giá.

11. Đào tạo và truyền thông về phân vùng vệ sinh

Nhân viên, khách tham quan và nhà thầu phải được đào tạo về chương trình phân vùng vệ sinh. Đào tạo này nên tập trung vào những việc cần làm, nơi thực hiện và lý do phải thực hiện. Thông thường, đào tạo và truyền thông này bao gồm đào tạo định hướng, đào tạo nhận thức chung và biển báo tại các điểm thực hiện trong nhà máy.

12. Cân nhắc phân vùng vệ sinh cho các dự án

Hầu hết các nhà máy đều có các dự án vốn kỹ thuật đã lên kế hoạch. Các dự án này có thể ảnh hưởng đến phân vùng vệ sinh và có thể bao gồm việc ra mắt sản phẩm mới, lắp đặt dây chuyền sản xuất mới, thay đổi dây chuyền sản xuất hoặc khu vực hiện có và thay thế hoặc nâng cấp thiết bị xử lý không khí. Việc xem xét các dự án về tác động của chúng đối với phân vùng vệ sinh cần phải diễn ra ngay từ đầu dự án cũng như sau khi hoàn thành dự án.

13. Giám sát phân vùng vệ sinh

Cần tiến hành quan sát chương trình phân vùng theo thời gian thực theo tần suất đã lên kế hoạch. Nhân viên, khách tham quan và nhà thầu có tuân thủ các quy trình và rào cản không? Có bằng chứng thời gian thực chứng minh rằng các vectơ đang được kiểm soát không? Các hoạt động giám sát phải trả lời câu hỏi "Chương trình hiện đang hoạt động không?"

14. Thẩm tra phân vùng vệ sinh

Ít nhất hàng năm, cần tiến hành đánh giá theo kế hoạch về dữ liệu lịch sử có liên quan. Dữ liệu có liên quan là gì? Thông thường, đây là đánh giá về dữ liệu lịch sử và xu hướng từ chương trình giám sát mầm bệnh hoặc sinh vật chỉ thị môi trường của nhà máy, các tiếp xúc của người tiêu dùng liên quan đến các mối nguy hiểm bắt nguồn từ môi trường nhà máy, các hoạt động bảo trì phòng ngừa thiết bị xử lý không khí, các hoạt động giám sát phân vùng vệ sinh, hồ sơ đào tạo, v.v. Các hoạt động xác minh phải trả lời câu hỏi "Chương trình đã hoạt động trong quá khứ chưa?"

15. Đánh giá lại Phân vùng vệ sinh

Thông thường, cần phải đánh giá rủi ro mới khi có những thay đổi đáng kể tác động đến phân vùng vệ sinh hoặc khi giám sát và/hoặc xác minh cho thấy điểm yếu của chương trình phân vùng vệ sinh. Nhóm an toàn thực phẩm của nhà máy và/hoặc quy trình quản lý sự thay đổi nên xác định xem có cần đánh giá lại hay không. Nếu cần đánh giá lại, phải xác định xem đánh giá lại nên được thực hiện trên toàn bộ nhà máy, trong một khu vực cụ thể hay một thành phần cụ thể.

Phụ lục

Các vùng vệ sinh thường được chia thành hai hoặc ba cấp độ, ví dụ như:

- Vùng vệ sinh cơ bản (Basic Hygiene Zone)

- Vùng vệ sinh trung bình (Medium Hygiene Zone)

- Vùng vệ sinh cao (High Hygiene Zone)

Vùng vệ sinh cơ bản yêu cầu tuân thủ Thực hành sản xuất tốt (GMP) và được dùng để tách biệt khu vực bên trong với khu vực bên ngoài. Các khu vực điển hình bao gồm kho và khu tiếp nhận nguyên liệu. Khu vực tiếp nhận sữa cũng thuộc vùng vệ sinh cơ bản. Nhân viên tại đây không cần mặc trang phục đặc biệt, nhưng quần áo phải luôn sạch sẽ. Không được xử lý sản phẩm mở trong khu vực này.

Vùng vệ sinh trung bình cũng yêu cầu tuân thủ GMP. Ví dụ bao gồm các khu vực sản xuất những sản phẩm dành cho nhóm người tiêu dùng không quá nhạy cảm, hoặc những sản phẩm mà không còn khả năng phát triển vi sinh vật sau khi hoàn tất. Các khu vực vận hành thiết bị kín có yêu cầu vệ sinh nội bộ cao thường được phân loại là vùng vệ sinh trung bình. Nhân viên phải mặc áo blouse trắng và đội mũ bảo hộ (lưới trùm tóc), quần áo phải sạch sẽ. Có thể khuyến nghị thay giày đối với người vận hành hoặc mang bao giày đối với khách tham quan, nhưng không bắt buộc. Không khí lọc và điều hòa với áp suất dương được khuyến nghị cho một số ứng dụng.

Vùng vệ sinh cao là nơi các sản phẩm sau xử lý được mở ra và có nguy cơ bị tái nhiễm cao. Loại vùng này phổ biến trong các quy trình mở hoặc các hoạt động đòi hỏi mức độ vệ sinh cao nhất. Khu vực này nên có diện tích giới hạn và bố trí càng đơn giản càng tốt. Các thiết bị phụ trợ như quạt, bơm, nguồn điện… nên đặt bên ngoài khu vực này. Các quy định nghiêm ngặt được áp dụng, ví dụ như hạn chế di chuyển của nhân viên và vật liệu. Nhân viên bắt buộc phải mặc đồ bảo hộ, thay giày hoặc mang bao giày trước khi vào khu vực. Không khí phải được lọc bằng HEPA, điều hòa và giữ áp suất dương để giảm thiểu nguy cơ nhiễm bẩn. Quy trình làm sạch khô hoặc làm sạch ướt có kiểm soát thường được áp dụng trong khu vực này. Khu vực vệ sinh cao tuyệt đối không được làm sạch bằng phương pháp ướt thông thường.

Tài liệu tham khảo:

tandardykvality.cz/hygienic-zoning-in-food-manufacturing-factories/

clean handbook – Tetra Pak