5.1 Thiết lập hiệu suất độ nhạy khi vận hành

Mức độ nhạy tốt nhất có thể đạt được nên được lựa chọn sau khi tham khảo ý kiến với nhà cung cấp thiết bị vì nó phụ thuộc vào nhiều yếu tố:

- Kích thước sản phẩm

- Đặc tính của sản phẩm

- Vật liệu bao bì

- Đặc tính của tạp chất

- Hướng (góc) của tạp chất

- Kích thước khe dò và vị trí của tạp chất so với khe dò

- Điều kiện môi trường (xem mục 6)

- Tốc độ kiểm tra.

Vì những lý do trên, việc kiểm tra trực tiếp trên sản phẩm thực tế là rất cần thiết để xác định độ nhạy của dây chuyền sản xuất. Cuối cùng, cần thực hiện các thử nghiệm trực tuyến tại nhà máy để đảm bảo rằng các chỉ số hiệu suất độ nhạy được công bố là có thể lặp lại trong điều kiện ứng dụng và môi trường vận hành thực tế.

Khi xác định độ nhạy vận hành hoặc so sánh khả năng của các công nghệ khác nhau (dò kim loại hoặc X-ray) hay các thương hiệu khác nhau, cần lưu ý các yếu tố sau:

- Hiệu suất độ nhạy phải được duy trì liên tục mà không cần người vận hành can thiệp

- Sản phẩm đạt yêu cầu không được bị loại bỏ do tín hiệu loại sai.

Để đạt được hiệu suất độ nhạy tốt nhất trong các ứng dụng mà sản phẩm được đóng gói, thực hành tốt là đảm bảo rằng vật liệu bao bì không chứa các thành phần kim loại, như kim bấm, hoặc không bị nhiễm kim loại từ các loại bìa carton tái chế chất lượng thấp. Lưu ý rằng tạp chất trong bìa carton tái chế có thể không nhìn thấy bằng mắt thường nhưng vẫn có thể gây hạn chế cho thiết bị dò kim loại.

Lý tưởng nhất là nên thiết lập và cài đặt mức độ nhạy tốt nhất có thể cho từng sản phẩm. Tuy nhiên, nếu có thể, khuyến nghị rằng các sản phẩm cùng loại nên được kiểm tra với các cài đặt thiết bị chung.

Điều này sẽ giảm thiểu việc phải điều chỉnh cài đặt và hạn chế lỗi thiết lập từ người vận hành.

Các điều khiển điều chỉnh độ nhạy chỉ nên được truy cập bởi nhân sự được chỉ định và đào tạo. Việc truy cập của các nhân viên khác nên bị ngăn chặn thông qua bảo vệ bằng mật khẩu hoặc khóa thông số điều chỉnh.

5.1.1 Đặc tính sản phẩm

Các đặc tính của sản phẩm, bao gồm cả bao bì, đã được đề cập là có ảnh hưởng đến hệ thống kiểm tra (xem mục 3). Độ nhạy kiểm tra cũng bị ảnh hưởng bởi kích thước của thiết bị dò; nhìn chung, thiết bị dò càng nhỏ thì độ nhạy càng cao, do đó việc kiểm tra các sản phẩm dạng số lượng lớn sẽ khó khăn hơn so với các gói sản phẩm tiêu dùng nhỏ. Tham khảo Phụ lục 2 để biết hướng dẫn về độ nhạy có thể đạt được dựa trên kích thước sản phẩm.

5.1.2 Đặc tính của tạp chất

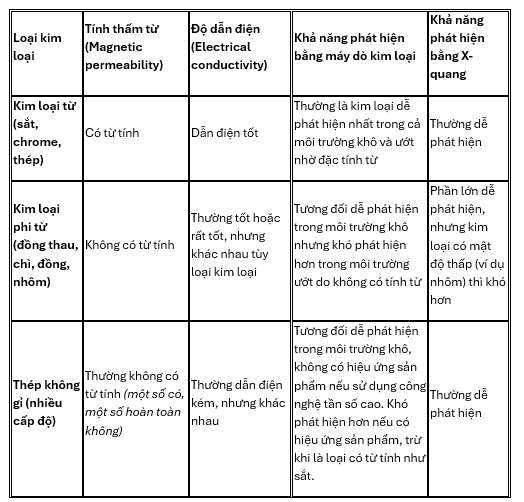

Các loại tạp chất kim loại phổ biến nhất trong nhiều ngành công nghiệp bao gồm kim loại từ (sắt), kim loại phi từ (đồng thau, đồng, nhôm, chì) và nhiều loại thép không gỉ khác nhau. Mức độ dễ phát hiện khi sử dụng máy dò kim loại phụ thuộc vào:

- Tính thấm từ (mức độ dễ bị nhiễm từ – kim loại càng có từ tính cao thì càng dễ bị phát hiện), và

- Độ dẫn điện (kim loại càng dẫn điện tốt thì càng dễ bị phát hiện).

Đối với hệ thống X-quang, mức độ dễ phát hiện phụ thuộc vào:

- Mật độ của tạp chất (tạp chất càng có mật độ cao thì càng dễ bị phát hiện), và

- Tỷ lệ mật độ giữa tạp chất và sản phẩm được kiểm tra (nếu tạp chất có mật độ tương đương với sản phẩm thì rất có thể sẽ không thể phát hiện được).

Điều này được thể hiện trong Bảng 1.

Máy dò X-ray có khả năng phát hiện các chất lẫn tạp như thủy tinh, đá, xương vôi hóa, nhựa mật độ cao và gốm sứ. Tuy nhiên, khả năng phát hiện tạp chất và độ nhạy có thể đạt được sẽ bị ảnh hưởng bởi các đặc tính của chúng; đặc biệt là trong trường hợp các vật liệu có mật độ gần với mật độ của sản phẩm. Những vật liệu này bao gồm:

- Nhựa mật độ thấp, như polyethylene (perspex) và polycarbonate (acrylic)

- Thủy tinh mỏng, chẳng hạn như ống huỳnh quang

- Đá có mật độ thấp

- Côn trùng

- Gỗ

- Tóc

- Bìa cứng và giấy

- Cao su nitrile, ví dụ như loại dùng trong các gioăng thiết bị, thường là không thể phát hiện được.

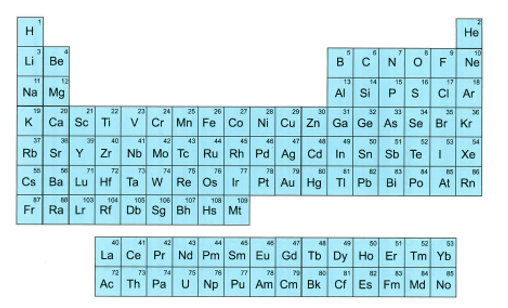

Độ nhạy của việc phát hiện được giải thích rõ nhất khi tham chiếu đến bảng tuần hoàn các nguyên tố (xem Hình 8). Các thành phần phổ biến trong ma trận thực phẩm — hydro (H), carbon (C), oxy (O) và nitơ (N) — đều nằm ở các hàng trên cùng của bảng. Theo nguyên tắc chung, các vật liệu chứa nguyên tử nằm ở hàng thứ hai trở xuống trong bảng tuần hoàn sẽ có khả năng được phát hiện.

Hình 8-Bảng tuần hoàn các nguyên tố hóa học

Các nguyên tố thuộc hàng thứ hai bao gồm nhôm (Al), silic (Si) và clo (Cl). Những nguyên tố này có mặt trong đá, thủy tinh và nhựa PVC, do đó thường khó được phát hiện hơn.

Các nguyên tố thuộc hàng thứ ba trở xuống bao gồm sắt (Fe), đồng (Cu) và hầu hết các kim loại khác, và những nguyên tố này thường có thể được phát hiện với độ nhạy cao hơn.

Xương bị vôi hóa có thể được phát hiện vì chứa canxi (Ca), nguyên tố có số nguyên tử cao và do đó có mật độ cao. Tuy nhiên, do hàm lượng canxi trong xương tương đối thấp, khả năng phát hiện xương vôi hóa sẽ ở mức độ nhạy thấp hơn so với các nguyên tố khác trong hàng thứ ba của bảng tuần hoàn.

5.1.3 Hiệu ứng theo hướng (Orientation effect)

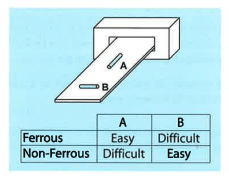

Người ta biết rằng nếu các tạp chất không có hình cầu, chẳng hạn như mạt kim loại hoặc dây kim loại, đi qua máy dò kim loại, chúng sẽ dễ được phát hiện hơn khi di chuyển theo một hướng nhất định so với các hướng khác. Điều này được minh họa trong Hình 9 dưới dạng A hoặc B. Hệ thống X-ray cũng gặp thách thức tương tự do ảnh hưởng của hướng các vật thể tạp chất.

Hình 9: Hiệu ứng theo hướng (Orientation effect)

5.1.4 Kích thước khe thiết bị (Equipment aperture size)

Đối với máy dò kim loại, khe dò có kích thước lớn sẽ có độ nhạy thấp hơn khe dò nhỏ. Cả chiều rộng và chiều cao của khe đều ảnh hưởng đến độ nhạy của máy dò, nhưng việc thay đổi chiều cao hoặc sử dụng kích thước khe nhỏ hơn sẽ tạo ra ảnh hưởng lớn hơn. Vì vậy, kích thước khe dò cần được lựa chọn cẩn thận sao cho phù hợp với ứng dụng cụ thể của sản phẩm.

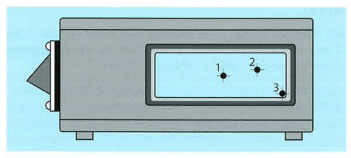

Hình 10 cho thấy rằng đối với máy dò kim loại, trung tâm của khe dò (vị trí 1) là khu vực có độ nhạy thấp nhất, các góc (vị trí 3) là nơi có độ nhạy cao nhất, và các điểm khác sẽ nằm ở mức trung gian (ví dụ: vị trí 2).

Hình 10: Độ nhạy của hệ thống kiểm tra (Inspection system sensitivity)

5.1.5 Tốc độ kiểm tra (Inspection speed)

Trên thực tế, tốc độ kiểm tra bị giới hạn bởi ba yếu tố:

- Khoảng cách giữa các sản phẩm khi đưa vào thiết bị kiểm tra

- Yêu cầu loại bỏ sản phẩm bị nhiễm tạp chất mà vẫn giảm thiểu việc loại bỏ nhầm các sản phẩm trước hoặc sau đó

- Yêu cầu cơ chế loại bỏ có khả năng loại nhiều sản phẩm bị nhiễm liên tiếp

Hầu hết các máy dò kim loại có thể hoạt động trong một dải tốc độ rộng (miễn là được thiết lập đúng), nhưng độ nhạy có thể bị ảnh hưởng nếu tốc độ quá thấp hoặc quá cao. Mỗi nhà cung cấp thiết bị có thể đưa ra các khuyến nghị và giới hạn khác nhau.

Hệ thống X-ray thường không bị hạn chế ở tốc độ thấp; tuy nhiên, giới hạn tốc độ cao thường là yếu tố gây giới hạn lớn hơn so với máy dò kim loại. Tương tự, các mẫu mã và thương hiệu khác nhau sẽ có giới hạn khác nhau.

5.2 Thiết lập tiêu chuẩn độ nhạy (Establishing a Sensitivity Standard)

Cần đạt được sự cân bằng giữa mong muốn đạt độ nhạy tối đa và tính khả thi trong việc áp dụng và kiểm soát. Mức hiệu suất cần được xác định dựa trên đánh giá rủi ro và cuối cùng là quyết định của công ty.

Tiêu chuẩn độ nhạy thường được thiết lập bởi:

- Nội bộ công ty,

- Khách hàng/nhà bán lẻ, hoặc

- Theo yêu cầu của cơ quan quản lý,

Với một hoặc nhiều cấp độ sau:

- Toàn bộ công ty

- Cụ thể theo sản phẩm

- Theo nhóm sản phẩm/dây chuyền sản xuất, áp dụng cho các sản phẩm có đặc điểm tương tự.

Phụ lục 1 đến 4 cung cấp hướng dẫn về các mức độ phát hiện kim loại có thể đạt được trong thực tế, dựa trên kinh nghiệm thực tế với thiết bị dò kim loại và X-ray. Tuy nhiên, công ty phải đảm bảo rằng độ nhạy có thể được duy trì một cách nhất quán trong môi trường vận hành. Nếu các tạp chất khác như thủy tinh hoặc đá được xác định từ HACCP hoặc phân tích mối nguy, thì nên tham khảo ý kiến nhà cung cấp thiết bị để thiết lập mức độ kiểm tra trực tuyến, tại chỗ, có độ tin cậy cao.

6 Lắp đặt, Vận hành thử và Bảo trì

6.1 Lắp đặt (Installation)

Vị trí và môi trường lắp đặt dự kiến có thể ảnh hưởng tiêu cực đến hiệu suất hoạt động của hệ thống kiểm tra. Do đó, cần tham khảo hướng dẫn lắp đặt của nhà cung cấp thiết bị trước và trong quá trình lắp đặt.

Các hướng dẫn do nhà cung cấp hệ thống đưa ra sẽ chứa thông tin chi tiết hơn; tuy nhiên, vẫn có những nguyên tắc chung có thể áp dụng cho hầu hết các hệ thống kiểm tra.

6.1.1 Tiếp cận thiết bị (Equipment access)

Thiết bị nên được bố trí sao cho có thể tiếp cận dễ dàng từ mọi phía, nhằm thuận tiện cho việc vệ sinh, bảo trì và vận hành. Thiết bị cần dễ dàng vệ sinh và bảo trì mà không cần tháo rời trong các hoạt động định kỳ.

6.1.2 Rung động và va chạm cơ học (Vibration and mechanical shock)

Trong phạm vi có thể, hệ thống kiểm tra không nên được lắp đặt ở khu vực chịu rung động hoặc va chạm cơ học mạnh, hoặc gần những nơi như vậy. Trường hợp không thể tránh, cần thực hiện mọi biện pháp để giảm thiểu ảnh hưởng của chúng.

Máy dò kim loại, đặc biệt khi kiểm tra các sản phẩm ướt hoặc có tính dẫn điện, có thể dễ bị ảnh hưởng bởi rung động, dẫn đến loại nhầm sản phẩm, và mức độ ảnh hưởng sẽ phụ thuộc vào chất lượng thương hiệu hoặc loại thiết bị được sử dụng.

6.1.3 Nhiễu điện từ (Electromagnetic interference - EMI)

Nhiễu điện phát ra từ các thiết bị điện xung quanh, chẳng hạn như hệ thống điện, các máy dò kim loại khác, bộ điều tốc động cơ xoay chiều (biến tần), bộ đàm, v.v., có thể ảnh hưởng xấu đến hiệu suất của hệ thống dò kim loại, gây ra hiện tượng hoạt động không ổn định, ví dụ như loại nhầm sản phẩm.

Trong khả năng có thể, không nên lắp đặt hệ thống dò kim loại gần các thiết bị phát ra nhiễu điện từ, như máy phát vô tuyến.

Tất cả các biến tần và bộ điều tốc nằm gần máy dò phải được lắp đặt đúng theo hướng dẫn của nhà cung cấp.

Hệ thống X-ray nhìn chung không bị ảnh hưởng bởi EMI, và chỉ cần tuân thủ các biện pháp phòng ngừa thông thường dành cho thiết bị vi tính.

6.1.4 Tuân thủ yêu cầu lắp đặt (Installation compliance)

Tất cả các khía cạnh liên quan đến việc lắp đặt phải tuân thủ các quy định pháp luật hiện hành tại quốc gia nơi thiết bị được lắp đặt. Quy định này đặc biệt quan trọng đối với hệ thống X-quang, vì có thể yêu cầu đăng ký hoặc cấp phép liên quan đến quy định về bức xạ.

6.2 Vận hành thử

Trước khi đưa hệ thống vào sử dụng, thiết bị đã lắp đặt cần được vận hành thử để đảm bảo tuân thủ các khuyến nghị của nhà cung cấp, vận hành đúng như dự kiến, và tất cả nhân sự liên quan đều được đào tạo về cách sử dụng an toàn và đúng cách.

Kỹ sư được đào tạo từ phía nhà cung cấp thiết bị là người được khuyến nghị thực hiện quá trình vận hành thử.

Cần có bằng chứng được ghi chép đầy đủ để chứng minh rằng tất cả các yếu tố chính của hệ thống đã được hoàn tất một cách thỏa đáng trước khi đưa vào hoạt động chính thức.

Bằng chứng này phải liên quan cụ thể đến vị trí lắp đặt và môi trường xung quanh.

Do đó, cần thực hiện lại việc xác nhận (revalidation) nếu có thay đổi đáng kể trong hoặc xung quanh khu vực lắp đặt, hoặc nếu thiết bị được di chuyển sang vị trí khác.

Ngoài ra, các khía cạnh vận hành của hệ thống kiểm tra cũng phải được xác nhận và ghi chép đầy đủ trước khi chạy sản phẩm mới hoặc đã được thay đổi.

6.3 Bảo trì

Thiết bị cần được bảo trì đúng cách trong suốt vòng đời sử dụng để có thể duy trì hiệu suất tối ưu và thời gian hoạt động tối đa.

Chương trình bảo trì phòng ngừa nên bao gồm các hoạt động bảo trì định kỳ và kiểm tra xác nhận hiệu suất của hệ thống kiểm tra, thông thường là mỗi 6 đến 12 tháng.

Lý tưởng nhất là quá trình xác nhận này nên được thực hiện bởi kỹ sư có chuyên môn, người có thể phát hiện sớm các vấn đề tiềm ẩn về thiết bị hoặc chương trình và đề xuất giải pháp trước khi xảy ra sự cố.

Thiết bị cần được xác nhận lại (revalidation) sau khi sửa chữa, bảo trì hoặc di dời.

7. Xác minh hiệu suất (Performance Verification)

7.1 Quy trình xác minh (Verification Procedure)

Mọi hệ thống kiểm tra đều cần được xác minh định kỳ nhằm đảm bảo rằng:

- Thiết bị tiếp tục vận hành theo đúng tiêu chuẩn độ nhạy đã thiết lập

- Thiết bị tiếp tục loại bỏ sản phẩm bị nhiễm khi phát hiện tạp chất

- Tất cả các thiết bị cảnh báo/báo hiệu bổ sung (như báo động, xác nhận sản phẩm bị loại) vẫn hoạt động hiệu quả

- Các hệ thống an toàn tích hợp (failsafe) đang hoạt động đúng chức năng

Quy trình xác minh và đánh giá cần đảm bảo rằng tiêu chuẩn độ nhạy và chính sách của công ty được tuân thủ.

Quy trình này cần được lập thành văn bản, truyền đạt đầy đủ đến tất cả nhân sự liên quan, và luôn sẵn sàng để sử dụng bởi những người có trách nhiệm thực hiện hoạt động xác minh và đánh giá.

Tối thiểu, quy trình cần bao gồm các yêu cầu sau:

- Loại mẫu thử và vật liệu sử dụng

- Vị trí đặt mẫu thử trong bao bì

- Cách sử dụng hiệu quả các gói kiểm tra (nếu áp dụng)

- Tần suất thực hiện kiểm tra

- Số lượng bài kiểm tra thực hiện

- Phương pháp kiểm tra thiết bị phát hiện và thiết bị loại bỏ

- Kiểm tra các hệ thống an toàn tích hợp (failsafe)

- Xử lý sản phẩm bị loại hoặc nghi ngờ

Cuối cùng, quy trình xác minh cần thỏa mãn các yêu cầu thử nghiệm của khách hàng bên ngoài cũng như các chính sách cụ thể của công ty.

Nhiều thương hiệu thiết bị kiểm tra hiện nay cung cấp tùy chọn kiểm tra có nhắc nhở, với tín hiệu hình ảnh hoặc âm thanh, giúp cảnh báo khi đến thời điểm cần kiểm tra định kỳ. Những hệ thống này thường được tăng cường bằng cơ chế giám sát tự động, nhằm đảm bảo việc kiểm tra được thực hiện và đạt yêu cầu. Ngoài ra, các tính năng tự động báo cáo và lưu trữ kết quả kiểm tra cũng giúp tạo hồ sơ để phục vụ cho việc xác minh và truy xuất sau này.

7.2 Thiết kế thử nghiệm (Designing the Test)

Bất kể có hướng dẫn nào được cung cấp, không gì có thể thay thế được kiến thức thực tế tại nhà máy và việc thực hiện kiểm tra trên chính sản phẩm thực tế.

Dựa trên đánh giá rủi ro đã thực hiện, các loại tạp chất tiềm ẩn cần được xác định rõ để từ đó thiết kế thử nghiệm xác minh trong điều kiện giả định xấu nhất. Thử nghiệm này cần bao gồm:

- Các loại tạp chất khó phát hiện nhất

- Vị trí phát hiện kém nhạy nhất đối với từng loại tạp chất cụ thể trong sản phẩm, và điểm phát hiện kém nhạy nhất trên thiết bị

- Khả năng của cơ cấu loại bỏ, bao gồm cả trường hợp có nhiều tạp chất liên tiếp xuất hiện

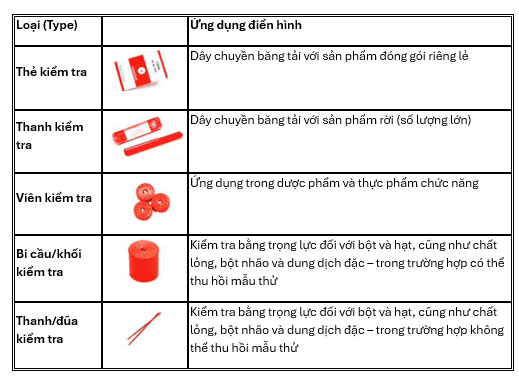

7.2.1 Loại mẫu thử (Test sample types)

Mẫu thử có thể được sử dụng riêng lẻ (không kèm theo sản phẩm) để xác minh hoạt động của hệ thống kiểm tra.

Tuy nhiên, để xác minh hiệu suất thực tế trong quá trình sản xuất, mẫu thử phải được đặt bên trong sản phẩm hoặc được gắn chắc chắn vào sản phẩm đã đóng gói, với điều kiện sản phẩm đại diện phải có kích thước, nhiệt độ và thành phần tương đương với sản phẩm thông thường.

Mẫu thử thường bao gồm một tạp chất hình cầu có độ chính xác cao, được bọc trong một vật liệu mang không dẫn điện/không chứa kim loại.

Có nhiều loại vật liệu hình cầu khác nhau để mô phỏng các nguồn tạp chất tiềm ẩn, và được thiết kế dưới nhiều định dạng phù hợp với các ứng dụng khác nhau (xem Bảng 2).

Mẫu thử cần được chứng nhận và đánh dấu vĩnh viễn với kích thước viên cầu, loại vật liệu và mã số lô sản xuất, nhằm giúp truy xuất nguồn gốc về lô sản xuất ban đầu của nhà sản xuất.

Giấy chứng nhận cũng cần ghi rõ mã số tham chiếu này, cùng với đường kính danh nghĩa của viên cầu, loại vật liệu, và tiêu chuẩn sản xuất mà mẫu thử tuân thủ.

Lưu ý: Đối với mẫu bằng thép không gỉ không nhiễm từ, một thực hành tốt là yêu cầu xử lý nhiệt (ủ - annealing) để đảm bảo độ nhất quán trong việc phát hiện.

Quy trình xác minh cần mô tả đầy đủ các mẫu thử sẽ được sử dụng, bao gồm chính xác loại vật liệu, chứ không chỉ nêu tên chung chung, do sự khác biệt về độ từ thẩm (magnetic permeability), độ dẫn điện (electrical conductivity) và mật độ (density) giữa các vật liệu.

Mẫu thử cần được kiểm tra bằng mắt trước mỗi lần sử dụng để đảm bảo vẫn còn phù hợp với mục đích sử dụng.

Nếu có bất kỳ nghi ngờ nào về tính toàn vẹn của mẫu thử, mẫu đó cần được thay thế.

Đối với kiểm tra năng lực hệ thống (capability testing), nên sử dụng các mẫu đại diện cho:

- Kim loại sắt từ (ferrous)

- Kim loại không chứa sắt điển hình (non-ferrous)

- Thép không gỉ không nhiễm từ (non-magnetic stainless steel)

Sau khi năng lực đã được xác nhận, việc xác minh định kỳ có thể giới hạn chỉ còn mẫu sắt từ và thép không gỉ không nhiễm từ, nếu chính sách công ty cho phép

7.2.2 Vị trí đặt mẫu thử (Positioning of test samples)

Vị trí ưu tiên để đặt mẫu thử là vị trí mà khả năng phát hiện thấp nhất.

Vị trí này có thể nằm bên trong hoặc trên bề mặt sản phẩm/gói thử nghiệm.

Việc xác định vị trí chính xác thường khó khăn vì nó có thể thay đổi theo từng lần xác minh, phụ thuộc vào biến động tín hiệu sản phẩm.

Do đó, việc xác định rõ ràng vị trí đặt mẫu thử trong các quy trình và tiêu chuẩn độ nhạy của công ty là rất quan trọng.

7.2.3 Sử dụng hiệu quả gói thử nghiệm (Effective use of test packs)

Khi sử dụng gói thử nghiệm, cần xác định rõ và đưa vào quy trình thử nghiệm các yêu cầu sau:

- Phương pháp xác minh rằng gói thử không bị nhiễm tạp chất trước khi chèn/gắn mẫu thử

- Phương pháp tạo gói thử, bao gồm vị trí cụ thể của mẫu thử bên trong hoặc trên gói thử

- Tần suất tạo gói thử, phản ánh tính chất, độ bền và thời hạn sử dụng của sản phẩm.

Lý tưởng nhất là gói thử nên được chuẩn bị mới cho từng lô sản xuất, vì sự lão hóa của sản phẩm có thể ảnh hưởng đến độ nhạy, khiến gói thử không còn đại diện chính xác cho sản phẩm thực tế - Phương pháp dán nhãn gói thử để tránh đưa nhầm vào chuỗi cung ứng, ví dụ như đánh dấu bằng băng dính màu.

(Xem tiếp phần 3)