7.3 Tần suất kiểm tra

Quy trình cần nêu rõ thời điểm thực hiện kiểm tra xác minh trong chu trình sản xuất.

Cần xem xét thực hiện kiểm tra xác minh tại các thời điểm sau:

- Đầu và cuối ca sản xuất hoặc ngày sản xuất

- Các khoảng thời gian đều đặn trong quá trình sản xuất (dựa theo thời gian hoặc sản lượng)

- Khi thay đổi sản phẩm

- Khi thay đổi lô sản xuất

- Khi thay đổi cài đặt máy

- Sau thời gian ngừng máy để sửa chữa

Ngoài ra, tất cả các tính năng an toàn tích hợp (failsafe) được thiết kế trong hệ thống phải được kiểm tra xác nhận vào đầu mỗi ca làm việc.

Nếu phát hiện bất kỳ lỗi nào, phải được khắc phục trước khi bắt đầu sản xuất trong ca đó.

Khi xác định tần suất kiểm tra cần thiết, cũng nên xem xét các yếu tố sau:

- Thời gian cách ly sản phẩm (quarantine period): tức là thời gian để sản xuất tối đa lượng sản phẩm được lưu trữ trong nhà máy trước khi xuất xưởng

- Quy định và yêu cầu từ khách hàng bên ngoài (nếu có áp dụng)

- Thiết kế của hệ thống failsafe

7.4 Số lần kiểm tra

Ba lần kiểm tra đối với mỗi loại vật liệu mẫu thử và mỗi vị trí được xem là mức độ thực tế tối đa cho mục đích xác minh trong sản xuất.

Tuy nhiên, nếu khả năng phát hiện tốt đã được xác nhận trong quá trình vận hành thử, thì một lần kiểm tra cho mỗi loại vật liệu mẫu thử và vị trí được xem là thực hành chấp nhận được.

Số lần kiểm tra cần thực hiện đối với mỗi loại vật liệu mẫu thử phụ thuộc vào mức độ ý nghĩa thống kê mà công ty yêu cầu và cũng cần đáp ứng mọi yêu cầu bên ngoài (nếu có).

7.5 Phương pháp kiểm tra thiết bị phát hiện và cơ cấu loại bỏ (Detector and Reject Device Test Methods)

Ngoài việc đảm bảo thiết bị hoạt động đạt tiêu chuẩn độ nhạy yêu cầu, cần kiểm tra xem cơ cấu loại bỏ có đang hoạt động đúng chức năng hay không, đảm bảo rằng sản phẩm bị phát hiện nhiễm tạp chất có thể bị loại bỏ chính xác.

Để bài kiểm tra được coi là đạt, tất cả các gói thử/mẫu thử cần được phát hiện và bị loại bỏ đúng vị trí quy định.

Nếu bất kỳ phần nào trong bài kiểm tra xác minh bị thất bại, toàn bộ sản phẩm đã sản xuất kể từ lần kiểm tra đạt cuối cùng cần được cách ly và kiểm tra lại bằng thiết bị đang hoạt động tốt.

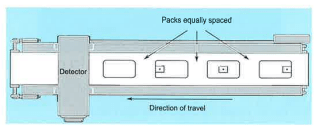

7.5.1 Kiểm tra băng tải với sản phẩm đóng gói riêng lẻ (Testing conveyors with discrete products or packs)

Nếu kiểm tra được thực hiện với ba loại vật liệu tạp chất khác nhau, thì mỗi mẫu thử nên được đặt riêng biệt trên từng gói thử, cụ thể:

- Một mẫu ở mép trước của gói

- Một mẫu ở giữa gói

- Một mẫu ở mép sau của gói

Hình 11-Vị trí đặt mẫu thử

Phương pháp thử nghiệm này thường đại diện cho kịch bản xấu nhất, nhằm kiểm tra xem hệ thống phát hiện có thể phát hiện và loại bỏ sản phẩm bị nhiễm tạp chất bất kể vị trí của tạp chất trong sản phẩm và cách phân bố của nó trên toàn dây chuyền sản xuất.

Nếu chỉ thử nghiệm với một loại vật liệu, thì nên sử dụng hai gói thử (tức là một mảnh thử được đặt ở mép trước của gói đầu tiên và mảnh còn lại ở mép sau của gói thứ hai).

Khi băng tải được cài đặt ở tốc độ vận hành bình thường của dây chuyền sản xuất, hãy đặt tất cả các gói thử lên dây chuyền. Khoảng cách giữa các gói thử nên bằng khoảng cách thông thường giữa các sản phẩm di chuyển trên dây chuyền. Đối với sản phẩm rời chưa đóng gói, hãy đặt mẫu thử vào bên trong hoặc cố định chắc chắn trên bề mặt sản phẩm ở vị trí đã chỉ định.

Đối với hệ thống cảnh báo dừng băng tải, từng gói thử riêng lẻ nên được đưa qua dây chuyền. Gói thử phải được phát hiện và băng tải phải dừng lại thì thử nghiệm mới được xem là thành công. Hệ thống chỉ có thể được khởi động lại bằng chìa khóa do nhân sự được chỉ định và đã qua đào tạo nắm giữ.

7.5.2 Kiểm tra băng tải với sản phẩm dạng rời (bulk product)

Cần thực hiện các biện pháp phòng ngừa để đảm bảo rằng mẫu thử sẽ không bị mất nếu không được phát hiện/loại bỏ, đặc biệt khi sản phẩm được đưa trực tiếp vào một máy chế biến khác sau hệ thống kiểm tra. Đặt các mẫu thử đã chỉ định, cách đều nhau, vào phần sản phẩm ở giữa băng tải. Trình tự kiểm tra phải được lặp lại theo số lần kiểm tra đã quy định.

7.5.3 Kiểm tra các ứng dụng đóng gói rơi tự do theo chiều dọc

Mẫu thử lý tưởng nên được đưa độc lập vào dòng sản phẩm, và cần quan sát thiết bị loại bỏ hoạt động thành công — hoặc là giữ lại hoặc loại bỏ được tạp chất.

Điều quan trọng là phải kiểm tra xem loại mẫu thử đã chỉ định có thể được thu hồi hay không trong trường hợp không được phát hiện hoặc không bị loại bỏ thành công. Nếu có thể thu hồi, mẫu thử đã chỉ định có thể được đưa vào dòng sản phẩm để xác minh hoạt động chính xác của thiết bị loại bỏ; ví dụ, nếu có hai gói cùng lúc, sẽ có báo động bằng âm thanh và/hoặc hình ảnh và dây chuyền sẽ dừng lại.

Thử nghiệm phải được lặp lại theo số lần quy định và với mỗi loại tạp chất.

7.5.4 Kiểm tra các ứng dụng đường ống (dạng lỏng, sệt hoặc nhão)

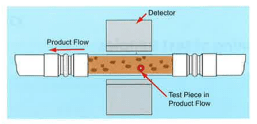

Mẫu thử lý tưởng nên được đưa độc lập vào dòng sản phẩm, và cần quan sát thiết bị loại bỏ chuyển hướng mẫu thử thành công về vị trí loại bỏ (xem Hình 12).

Hình 12 – Kiểm tra các ứng dụng đường ống

Nếu thiết bị được thiết kế có cổng đưa mẫu thử và cơ cấu hứng mẫu thử trong trường hợp mẫu không bị loại bỏ, thì có thể đưa mẫu thử đã chỉ định vào dòng sản phẩm để xác minh rằng mẫu thử được chuyển hướng đến vị trí loại bỏ.

Nếu không có thiết kế như vậy, hệ thống sẽ phải được kiểm tra bằng cách đưa một que/mẫu thử dạng que vào giữa đường ống và khe phát hiện, càng gần tâm của khe càng tốt, đồng thời quan sát phản ứng của máy dò kim loại và cơ chế loại bỏ.

Thử nghiệm phải được lặp lại theo số lần quy định và với mỗi loại tạp chất kim loại.

7.5.5 Kiểm tra hệ thống kiểm tra theo phương pháp rơi tự do (sản phẩm dạng bột rời và dạng hạt)

Mẫu thử lý tưởng nên được đưa độc lập vào dòng sản phẩm, và cần quan sát thiết bị loại bỏ chuyển hướng mẫu thử thành công đến vị trí loại bỏ.

Nếu thiết bị được thiết kế với cổng đưa mẫu thử và lưới chắn an toàn sau thiết bị loại bỏ nhằm giữ lại mẫu thử trong trường hợp máy dò không phát hiện được hoặc thiết bị loại bỏ hoạt động không đúng, thì có thể đưa mẫu thử đã chỉ định vào dòng sản phẩm và xác minh rằng mẫu thử được chuyển hướng đến vị trí loại bỏ.

Nếu không có cổng thử nghiệm, cần xác định một điểm tiếp cận phía trên máy dò kim loại để đưa mẫu thử vào. Vị trí này nên càng gần điểm bắt đầu rơi của sản phẩm càng tốt để tốc độ rơi của mẫu thử khớp với tốc độ rơi của sản phẩm. Đồng thời, cũng cần có biện pháp đảm bảo thu hồi mẫu thử trong trường hợp nó không bị loại bỏ.

Thử nghiệm phải được lặp lại theo số lần quy định và với mỗi loại tạp chất.

7.6 Kiểm tra hệ thống an toàn (Failsafe Systems Testing)

Cần thiết lập phương pháp kiểm tra riêng cho từng hệ thống an toàn được tích hợp trong hệ thống kiểm tra.

Dưới đây là một số ví dụ về các thiết bị an toàn thường gặp có thể được tích hợp vào thiết kế hệ thống kiểm tra, cùng với các phương pháp kiểm tra tương ứng.

7.6.1 Hệ thống phụ thuộc vào khí nén để loại bỏ sản phẩm (thổi khí hoặc đẩy bằng khí/thiết bị tay đẩy điều khiển khí)

Việc giảm áp suất khí nén xuống dưới mức cần thiết để loại bỏ sản phẩm một cách đáng tin cậy là lỗi phổ biến, có thể dẫn đến việc không loại bỏ được sản phẩm.

Yêu cầu tối thiểu là thiết bị phụ thuộc vào khí nén để loại bỏ sản phẩm (thổi khí hoặc tay đẩy) phải được cài đặt sao cho băng tải sản phẩm sẽ dừng lại nếu áp suất khí có sẵn giảm xuống dưới mức cần thiết để loại bỏ sản phẩm một cách đáng tin cậy.

Việc thiết bị có tích hợp hệ thống an toàn khí nén hay không nên được trao đổi với nhà cung cấp trước khi mua thiết bị.

Phương pháp kiểm tra: Cho một gói thử chạy qua dây chuyền trong khi tạm thời ngắt nguồn điện cấp cho cuộn solenoid của thiết bị loại bỏ và quan sát rằng cơ cấu loại bỏ không hoạt động, đồng thời băng tải dừng lại.

Điều quan trọng trong quá trình thiết lập ban đầu của thử nghiệm này là phải ghi nhận vị trí mà gói thử dừng lại. Nếu vị trí này không nằm trên băng tải của hệ thống kiểm tra, thì băng tải phía sau cần được kết nối với mạch "dừng" của hệ thống xác nhận loại bỏ. Điều này nhằm đảm bảo rằng bất kỳ gói sản phẩm nào bị nhiễm có thể được thu hồi dễ dàng để điều tra trong trường hợp xảy ra lỗi hệ thống dẫn đến băng tải dừng trong khi đang sản xuất.

7.6.2 Cảm biến báo đầy thùng chứa sản phẩm bị loại bỏ

Cần kiểm tra cảm biến này bằng cách làm gián đoạn chùm tia trong khoảng thời gian cần thiết và quan sát xem băng tải có dừng lại hay không.

7.7 Ghi nhận kết quả kiểm tra

Kết quả của các thử nghiệm thực hiện phải được ghi chép lại để chứng minh rằng tất cả các yêu cầu trong quy trình xác minh đã được thực hiện đầy đủ. Các hồ sơ này nên bao gồm các thông tin sau:

- Mã định danh duy nhất của hệ thống kiểm tra; ví dụ: số sê-ri, mã điểm kiểm soát tới hạn (CCP)

- Sản phẩm đang được sản xuất

- Ngày và giờ thực hiện kiểm tra

- Các mẫu thử đã sử dụng

- Thông tin nhận dạng của người thực hiện kiểm tra

- Kết quả kiểm tra đối với cả phát hiện và loại bỏ

- Kết quả kiểm tra các thiết bị an toàn (failsafe)

- Chi tiết lỗi (nếu có) và hành động khắc phục đã thực hiện

Nếu bất kỳ kiểm tra xác minh nào, hoặc một phần của nó, không đạt, nguyên nhân phải được điều tra và khắc phục ngay lập tức trước khi tiếp tục sản xuất. Toàn bộ sản phẩm được sản xuất kể từ lần kiểm tra đạt yêu cầu gần nhất nên được xem là nghi ngờ và cần xử lý phù hợp. Chi tiết lỗi và hành động khắc phục sau đó cần được ghi lại như một phần của hồ sơ kiểm tra.

8. Đào tạo nhân sự

Tất cả nhân sự thực hiện các hoạt động có ảnh hưởng đến hiệu quả của chương trình kiểm tra phải có năng lực dựa trên nền tảng giáo dục phù hợp, được đào tạo, có kỹ năng và kinh nghiệm cần thiết. Họ cần nhận thức được mức độ liên quan và tầm quan trọng của công việc mình đảm nhiệm, cũng như hiểu cách thức công việc đó đóng góp vào việc đảm bảo an toàn sản phẩm. Cần lưu giữ hồ sơ thích hợp về trình độ học vấn, đào tạo, kỹ năng và kinh nghiệm của họ.

9. Tài liệu

Tài liệu có liên quan và mang tính xác thực là rất quan trọng; nó cung cấp bằng chứng về lịch sử của quá trình sản xuất trong trường hợp công ty bị điều tra do có khiếu nại từ người tiêu dùng.

Ví dụ về các loại tài liệu cần thiết bao gồm:

- HACCP hoặc đánh giá mối nguy và rủi ro

- Hồ sơ nghiệm thu thiết bị

- Chính sách và quy trình kiểm soát dị vật

- Hồ sơ xác minh việc kiểm tra thiết bị

- Hồ sơ sự cố hư hỏng thiết bị

- Hồ sơ các sự cố phát hiện dị vật thực tế

- Chi tiết các khiếu nại liên quan đến dị vật và phân tích xu hướng

- Hồ sơ bảo trì phòng ngừa định kỳ và bằng chứng về các dịch vụ bảo trì thường xuyên

- Hồ sơ đào tạo nhân sự và bằng chứng thể hiện năng lực.

10. Hành động khắc phục

10.1 Hành động cần thực hiện khi kiểm tra xác minh không đạt

Nếu trong quá trình kiểm tra xác minh định kỳ, hệ thống kiểm tra không phát hiện hoặc không loại bỏ được mẫu thử, thì sản xuất phải được dừng lại. Nguyên nhân của sự cố phải được xác định, và nếu xác nhận rằng sự cố xảy ra do bị can thiệp hoặc có thay đổi trong điều kiện sản xuất, cần thiết lập các quy trình để ngăn chặn tái diễn.

Nếu hệ thống kiểm tra có thể được điều chỉnh để đưa về trạng thái hoạt động chính xác, thì việc điều chỉnh phải được thực hiện và ghi chép lại trong hồ sơ kiểm tra. Nếu nguyên nhân là do lỗi hệ thống, thì hệ thống cần được sửa chữa trước khi tiếp tục sản xuất. Trong cả hai trường hợp, hệ thống kiểm tra phải được xác minh lại trước khi sản xuất tiếp tục.

Toàn bộ sản phẩm được sản xuất kể từ lần kiểm tra đạt yêu cầu gần nhất cần được xem là nghi ngờ và phải được kiểm tra lại bằng một hệ thống kiểm tra đã được xác minh là hoạt động chính xác, với độ nhạy tương đương với hệ thống ban đầu đã sử dụng trên dây chuyền sản xuất.

Sản phẩm vượt qua được quá trình kiểm tra lại có thể được coi là đạt yêu cầu. Bất kỳ sản phẩm nào bị loại bỏ phải được xem là đã bị nhiễm tạp chất và cần tiến hành điều tra thêm.

10.2 Xử lý sản phẩm bị loại

Bất kỳ sản phẩm nào bị loại trong quá trình sản xuất bình thường đều phải được xem là đã bị nhiễm tạp chất và cần được điều tra.

Việc đánh giá sản phẩm bị loại nên được thực hiện càng sớm càng tốt, lý tưởng là trong vòng một giờ kể từ khi bị loại, nhưng chắc chắn phải hoàn tất trong ca sản xuất đó và trước khi lô hàng rời khỏi nhà máy. Thực hiện điều tra ngay sau khi sản phẩm bị loại được xem là thực hành tốt nhất.

Việc xác định tạp chất bằng cách kiểm tra trực quan thường không mang lại kết quả. Việc tìm kiếm tạp chất nên được thực hiện bằng hệ thống kiểm tra ban đầu đã loại bỏ sản phẩm. Nếu không khả thi, thì nên sử dụng hệ thống kiểm tra ngoại tuyến có độ nhạy tương đương hoặc cao hơn. Trong quá trình xác định tạp chất, cần lưu ý đến hiệu ứng định hướng đã đề cập trước đó, nếu không phát hiện được tạp chất, sản phẩm nên được xoay 90 độ để xác định xem tạp chất có hình dạng gây ảnh hưởng đến khả năng phát hiện theo hướng hay không.

Thực hành tốt nhất là tiêu hủy bất kỳ sản phẩm nào đã bị máy dò kim loại hoặc hệ thống X-quang loại bỏ ngay từ đầu, cho dù sản phẩm đó có bị loại lại trong quá trình thử nghiệm lại hay không; điều này cũng có thể là yêu cầu của pháp luật hoặc của khách hàng.

Nếu sản phẩm bị loại ở bất kỳ giai đoạn nào trong quá trình điều tra, việc tìm ra tạp chất là điều bắt buộc.

Tất cả bao bì nên được gỡ bỏ và sản phẩm bị loại cần được đưa qua hệ thống kiểm tra một lần nữa. Nếu sản phẩm vẫn bị loại và không tìm thấy tạp chất, thì sản phẩm nên được chia nhỏ dần cho đến khi phát hiện được dị vật.

Sau khi loại bỏ tạp chất, phần sản phẩm còn lại nên được kiểm tra lại để đảm bảo không còn tạp chất nào khác. Khi xác định tạp chất và quyết định hành động tiếp theo, cần cân nhắc khả năng có những dị vật liên quan có kích thước nhỏ hơn ngưỡng phát hiện của thiết bị kiểm tra.

Việc tìm kiếm và xác định các mảnh tạp chất riêng lẻ trong sản phẩm bị loại là rất quan trọng vì các lý do sau:

- Có thể thực hiện các biện pháp ngăn chặn tái diễn nếu xác định được nguồn gốc tạp chất

- Cung cấp dấu hiệu sớm về sự hư hỏng hoặc vỡ của thiết bị máy móc

- Đảm bảo thu hồi đầy đủ tất cả các mảnh vỡ bằng cách lắp ráp lại các bộ phận thiết bị đã bị hỏng

- Tăng cường sự tin tưởng vào hệ thống kiểm tra khi nhân sự có thể nhìn thấy kết quả rõ ràng

Chỉ những nhân sự được ủy quyền và đã qua đào tạo mới được phép tiếp cận sản phẩm bị loại và thực hiện đánh giá, điều tra tiếp theo.

Cần có các biện pháp kiểm soát để đảm bảo không có nguy cơ lẫn lộn giữa sản phẩm bị loại và sản phẩm đạt yêu cầu.

10.3 Hành động khắc phục và phòng ngừa

Các quy trình cần xác định rõ các hành động khắc phục và phòng ngừa cần thiết trong trường hợp xác nhận có dị vật nhiễm vào sản phẩm. Đồng thời, quy trình cũng phải nêu rõ ai là người có trách nhiệm đánh giá mức độ nghiêm trọng của dị vật và có thẩm quyền giữ lại sản phẩm cũng như quyết định tiêu hủy.

Khi xác nhận có dị vật, cần tiến hành ngay phân tích rủi ro để đánh giá mức độ nghiêm trọng và khả năng gây nhiễm tiếp theo cho các sản phẩm khác.

Quy trình cũng phải quy định rõ trong những trường hợp nào thì cần dừng sản xuất, dựa trên tần suất phát hiện, tính chất của mối nguy, loại dị vật và kích thước của dị vật được phát hiện.

Kết quả của mọi cuộc điều tra, bao gồm chi tiết về dị vật, nguồn gốc và các hành động đã thực hiện phải được ghi chép đầy đủ để tham khảo trong tương lai và phục vụ phân tích liên tục.

Việc phân tích loại dị vật và tần suất xảy ra theo từng dây chuyền hoặc từng máy có thể giúp xác định các nguồn gây lo ngại cụ thể, chẳng hạn như chất lượng nguyên liệu đầu vào từ nhà cung cấp, nhân sự hoặc phương pháp sản xuất kém hiệu quả, hoặc quy trình bảo trì không đầy đủ.

11. Kết nối máy tính và phân tích dữ liệu

Dữ liệu từ các hệ thống kiểm tra có thể được thu thập và trao đổi thông qua các phương thức sau:

- Giao tiếp qua cổng nối tiếp (serial communications): kết nối vật lý bằng cáp dữ liệu tới cổng nối tiếp để truyền dữ liệu đến máy tính.

- Giao tiếp qua Ethernet: kết nối đến các cổng mạng khác nhau để thu thập dữ liệu.

Lưu ý: nếu dữ liệu được truyền để phục vụ mục đích truy xuất nguồn gốc hoặc tuân thủ quy định pháp lý, thì việc sử dụng kết nối không dây cần được kiểm tra kỹ lưỡng nhằm đảm bảo quá trình trao đổi dữ liệu ổn định và tính toàn vẹn của dữ liệu được duy trì trong mọi điều kiện tín hiệu điện của nhà máy.

Việc tích hợp hệ thống kiểm tra vào phần mềm quản lý nhà máy có thể hỗ trợ quản lý từ xa với các chức năng như:

- Theo dõi các sự kiện trong quy trình như dữ liệu sản phẩm bị loại, kiểm tra hiệu suất và số lượng gói sản phẩm

- Theo dõi điều kiện vận hành và lỗi thiết bị

- Ghi nhận dữ liệu hiệu suất và xuất dữ liệu sang các thiết bị khác để phân tích

- Cung cấp dữ liệu phục vụ truy xuất nguồn gốc sản phẩm

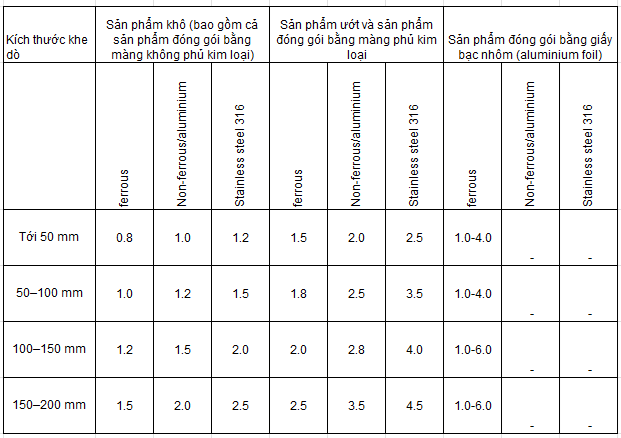

Phụ lục 1:Độ nhạy điển hình đối với ứng dụng băng tải dựa trên kích thước khe dò (Detector Aperture)

Giá trị độ nhạy điển hình có thể được xác định dựa vào kích thước nhỏ nhất của khe dò (tham khảo Phụ lục 3) hoặc chiều cao thực tế của sản phẩm (tham khảo Phụ lục 2). Chiều cao của khe dò thường sẽ cao hơn chiều cao tối đa của sản phẩm khoảng 25 mm (1 inch).

Như đã được đề cập ở các phần khác trong hướng dẫn này, ngoài chiều cao sản phẩm/khe dò, còn có nhiều yếu tố khác ảnh hưởng đến độ nhạy có thể đạt được. Bảng trong phụ lục này chỉ mang tính chất tham khảo.

Nếu các loại dị vật khác như thủy tinh hoặc đá được xác định thông qua HACCP hoặc phân tích mối nguy, thì nên tham khảo ý kiến của nhà cung cấp thiết bị để xác định khả năng phát hiện trực tuyến, tại nhà máy một cách đáng tin cậy.

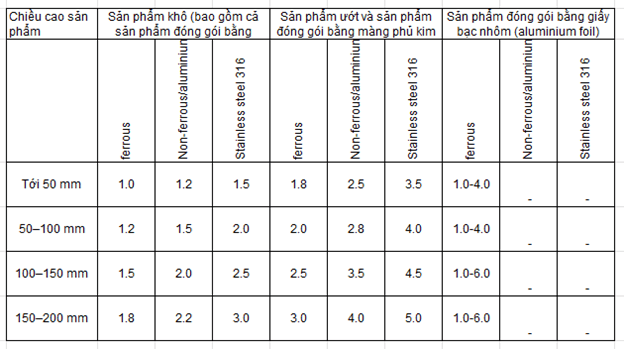

Phụ lục 2: Độ nhạy điển hình đối với ứng dụng băng tải dựa trên kích thước gói sản phẩm

Giá trị độ nhạy điển hình có thể được xác định dựa vào kích thước nhỏ nhất của khe dò (tham khảo Phụ lục 1 và 3) hoặc chiều cao thực tế của sản phẩm. Chiều cao khe dò thường cao hơn chiều cao tối đa của sản phẩm khoảng 25 mm (1 inch).

Như đã đề cập ở các phần khác trong hướng dẫn này, ngoài chiều cao sản phẩm/khe dò, còn nhiều yếu tố khác có thể ảnh hưởng đến độ nhạy đạt được; bảng số liệu chỉ mang tính chất tham khảo.

Nếu các loại dị vật khác như thủy tinh hoặc đá được xác định thông qua HACCP hoặc phân tích mối nguy, thì nên tham khảo ý kiến nhà cung cấp thiết bị để thiết lập khả năng phát hiện tại chỗ, trực tuyến trong nhà máy một cách đáng tin cậy.

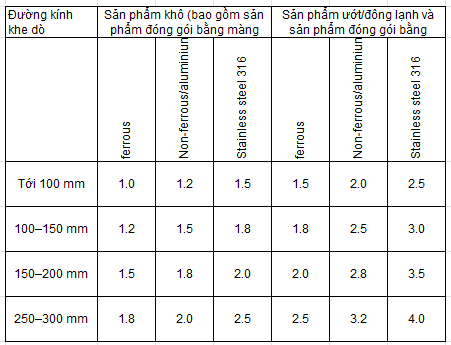

Phụ lục 3: Độ nhạy điển hình đối với các ứng dụng đóng gói theo phương thẳng đứng (vertical packaging) dựa trên kích thước khe dò

Như đã được đề cập ở các phần khác trong hướng dẫn này, ngoài chiều cao sản phẩm hoặc chiều cao khe dò, còn nhiều yếu tố khác ảnh hưởng đến độ nhạy có thể đạt được. Giá trị độ nhạy điển hình trong các quy trình dạng này có thể thay đổi, tuy nhiên dữ liệu dưới đây được cung cấp nhằm minh họa cho mức độ độ nhạy có thể đạt được trong thực tế.

Nếu các loại dị vật khác như thủy tinh hoặc đá được xác định thông qua HACCP hoặc phân tích mối nguy, thì nên tham khảo ý kiến nhà cung cấp thiết bị để thiết lập và đảm bảo khả năng phát hiện tại chỗ, trực tuyến trong nhà máy một cách đáng tin cậy.

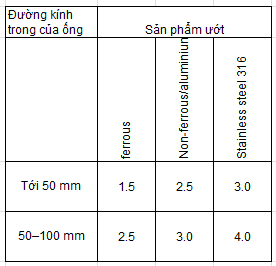

Phụ lục 4: Độ nhạy điển hình đối với các ứng dụng đường ống (pipeline) dựa trên đường kính trong của ống

Như đã đề cập ở các phần khác trong hướng dẫn này, có nhiều yếu tố ảnh hưởng đến độ nhạy có thể đạt được, và các giá trị độ nhạy điển hình trong các quy trình dạng này có thể thay đổi. Dữ liệu dưới đây được cung cấp chỉ mang tính chất tham khảo cho mức độ nhạy có thể đạt được.

Nếu các loại dị vật khác như thủy tinh hoặc đá được xác định thông qua HACCP hoặc phân tích mối nguy, thì nên tham khảo ý kiến nhà cung cấp thiết bị để thiết lập và đảm bảo khả năng phát hiện trực tuyến, tại chỗ trong nhà máy một cách đáng tin cậy.

(Nguồn tham khảo: BEST PRACTICE GUIDELINE-FOREIGN BODY DETECTION-British Retail Consortium, July 2008-London: TSO)