1. Mục tiêu của hướng dẫn

Bất kỳ doanh nghiệp sản xuất, lưu trữ hay vận chuyển nào cũng cần có một hệ thống kiểm soát hiệu quả nhằm ngăn ngừa việc sản phẩm bị nhiễm tạp chất. Bên cạnh việc xác định và ngăn chặn các nguồn ô nhiễm tiềm ẩn, việc kiểm soát còn có thể bao gồm sử dụng thiết bị kiểm tra như máy dò kim loại hoặc thiết bị tia X.

Mặc dù các hệ thống khác như bộ lọc, rây lọc và nam châm có thể phù hợp với nhiều loại sản phẩm, nhưng hướng dẫn này chỉ tập trung vào công nghệ sử dụng tia X và dò kim loại, đồng thời thúc đẩy áp dụng thực hành tốt nhất về các khía cạnh cần xem xét khi thiết lập và vận hành các hệ thống này.

Hướng dẫn này cung cấp một khuôn khổ đơn giản và hiệu quả nhằm:

- Xác định các yêu cầu đối với thiết bị kiểm tra tạp chất

- Hướng dẫn lựa chọn thiết kế và vị trí lắp đặt thiết bị

- Hướng dẫn vận hành thiết bị một cách hiệu quả

- Hiểu cách thực hiện kiểm tra thiết bị

Các nguyên tắc được minh họa thông qua các nghiên cứu tình huống và ví dụ thực tiễn.

2. Tầm quan trọng của việc phát hiện vật thể lạ

Sự nhiễm bẩn của sản phẩm do có sự hiện diện vật lý của một vật thể không mong muốn (tức là vật thể lạ), thường có khả năng gây hại, có thể dẫn đến:

- Khiếu nại từ khách hàng

- Lãng phí sản phẩm, bao gồm cả chi phí thay thế và xử lý

- Thu hồi hoặc rút sản phẩm khỏi thị trường

- Gây tổn hại đến công ty và thương hiệu

- Mất doanh thu, mất thị phần

Hệ thống Phân tích mối nguy và điểm kiểm soát tới hạn (HACCP) hoặc phân tích mối nguy nói chung nên là điểm khởi đầu để triển khai chương trình kiểm soát vật thể lạ hiệu quả. Các mối nguy tiềm ẩn và nguồn gốc của chúng cần được xác định để có thể xây dựng các thủ tục kiểm soát thích hợp nhằm giảm thiểu khả năng sản phẩm bị nhiễm bẩn. Những thông tin như vậy sẽ hỗ trợ trong việc lựa chọn hệ thống kiểm tra phù hợp.

Hệ thống kiểm tra bằng máy dò kim loại và tia X trong công nghiệp là những thiết bị tinh vi được sử dụng để phát hiện và loại bỏ sự nhiễm bẩn do vật thể rắn không mong muốn. Khi được lựa chọn, lắp đặt và vận hành đúng cách, chúng sẽ góp phần hiệu quả trong việc giảm thiểu khả năng sản phẩm bị nhiễm bẩn tiếp cận người tiêu dùng, qua đó nâng cao mức độ an toàn của sản phẩm.

Trong ngành công nghiệp sản xuất (đặc biệt là thực phẩm), việc sử dụng thiết bị phát hiện vật thể lạ – đặc biệt là máy dò kim loại – đã được áp dụng rộng rãi và trong một số ngành còn được xem như yêu cầu bắt buộc. Những ngành không sử dụng thiết bị kiểm tra thường là những ngành đã có phương pháp kiểm soát vật thể lạ thay thế, ví dụ như rây lọc bột hoặc lọc chất lỏng.

3.1 Công nghệ phát hiện kim loại

Thiết kế phổ biến nhất của máy dò kim loại sử dụng một nguyên lý gọi là hệ thống cuộn dây cân bằng (balanced coil), gồm một dãy cuộn dây bao quanh tạo ra một trường từ bị nhiễu khi các hạt kim loại đi qua. Tín hiệu tạo ra sẽ được khuếch đại và sử dụng để phát hiện sự hiện diện của kim loại trong sản phẩm.

Khi sản phẩm cần kiểm tra được đóng gói trong màng nhôm, cuộn dây cân bằng không thể sử dụng. Một công nghệ thay thế sử dụng nam châm vĩnh cửu trong đầu dò kiểu “ferrous-in-foil” có khả năng phát hiện kim loại sắt và thép không gỉ từ tính. Tuy nhiên, trong thực tế, độ nhạy của thiết bị dò có thể phải giảm để tránh bị nhiễu từ tín hiệu sản phẩm phát ra từ lớp màng nhôm, điều này thường ảnh hưởng đến hiệu suất thiết bị. Nếu sản phẩm đóng gói bằng màng nhôm thì kiểm tra bằng tia X thường là phương pháp được ưu tiên hơn.

Khi sản phẩm đóng gói bằng màng kim loại hóa (lớp màng nhôm bốc hơi), công nghệ máy dò kim loại cuộn dây cân bằng thông thường vẫn có thể sử dụng, tuy nhiên còn phụ thuộc vào độ dày và tính đồng đều của lớp màng. Trong trường hợp này, khả năng phát hiện thép không gỉ không có từ tính có thể bị hạn chế.

Trên dây chuyền đóng gói sử dụng cả màng thường và màng kim loại hóa, ví dụ như màng nhôm, có thể sử dụng hệ thống máy dò cuộn dây cân bằng kết hợp với loại ferrous-in-foil để sử dụng đồng thời.

3.2 Công nghệ tia X

Tia X là một dạng bức xạ điện từ có khả năng xuyên qua các sản phẩm được kiểm tra. Khi đi qua mẫu vật, tia X sẽ bị cản lại với tốc độ tương ứng với mật độ tương đối của vật thể (mẫu càng đặc thì càng ít tia X tới được bộ thu). Ngoài ra, tia X cũng có thể bị tán xạ theo một cách có thể dự đoán được. Do đó, một hình ảnh có thể được tạo ra và phân tích bởi máy tính tích hợp.

Đối với hầu hết các ứng dụng công nghiệp, tia X được tạo ra từ ống tia X, trong đó dòng điện được cấp vào một sợi đốt để phát ra electron. Các electron này di chuyển về phía một cực dương (anode), tại đó có một tấm đích góc nghiêng được lắp đặt để phát tia X.

Ống tia X đặc biệt hữu ích vì lý do an toàn: chúng không sử dụng các đồng vị phóng xạ để tạo ra tia X, nên khi không có nguồn điện cấp, các ống này hoàn toàn trơ và an toàn khi xử lý hoặc bảo trì.

3.3 Lựa chọn công nghệ dò kim loại và/hoặc kiểm tra bằng tia X

Việc lựa chọn công nghệ phụ thuộc vào:

- Giai đoạn kiểm tra trong quy trình sản xuất

- Loại chất gây nhiễm cần phát hiện

- Loại sản phẩm

- Tiêu chuẩn độ nhạy yêu cầu (tham khảo mục 5)

- Môi trường vận hành

- Mức vốn đầu tư, bao gồm cả chi phí vận hành và bảo trì lâu dài

Việc lựa chọn giữa công nghệ dò kim loại và công nghệ X-ray đòi hỏi phải phân tích cẩn thận tất cả các yếu tố, và khuyến nghị nên tham khảo ý kiến của nhà cung cấp thiết bị với thông tin cụ thể về mục đích sử dụng thực tế. Hướng dẫn chung về những điểm khác biệt chính và lợi ích của từng công nghệ được trình bày dưới đây.

3.3.1 Chuyển giao sản phẩm

Với hệ thống dò kim loại, sản phẩm có thể được đưa qua khe dò bằng băng tải, trong ống dẫn, thông qua trọng lực hoặc rơi tự do. Với hệ thống X-ray, sản phẩm có thể được đưa tới thiết bị X-ray bằng băng tải nằm ngang hoặc trong ống dẫn. Công nghệ X-ray nhìn chung không được xem là phù hợp cho các ứng dụng sử dụng trọng lực hoặc rơi tự do.

Thiết bị kiểm tra vật thể lạ thường nên được đặt trên dây chuyền tại một điểm nào đó sau khi sản phẩm đã được đóng gói và niêm phong. Tuy nhiên, trong một số trường hợp mà vật liệu đóng gói có thể ảnh hưởng đến hiệu suất kiểm tra, thì việc kiểm tra sản phẩm ngay trước khi đóng gói có thể mang lại lợi ích.

3.3.2 Loại tạp chất

Loại tạp chất sẽ ảnh hưởng đáng kể đến việc lựa chọn công nghệ và phải được xem xét trong quá trình đánh giá rủi ro.

Tạp chất phải có từ tính hoặc dẫn điện thì mới có thể được phát hiện bằng hệ thống dò kim loại. Với hệ thống X-ray, tạp chất phải có mật độ cao hơn so với sản phẩm đang được

kiểm tra để có thể được phát hiện. Do đó, cả công nghệ dò kim loại và công nghệ X-ray đều có thể phát hiện các tạp chất kim loại với mức độ nhạy khác nhau. Nếu cần phát hiện các tạp chất không phải kim loại như đá, thủy tinh và xương đã vôi hóa, thì X-ray sẽ là lựa chọn rõ ràng hơn.

Nhôm là chất dẫn điện tốt nhưng có mật độ thấp hơn so với các tạp chất kim loại thường gặp khác. Do đó, nếu nhôm là mối đe dọa về tạp chất thì hệ thống dò kim loại thường hiệu quả hơn trong việc phát hiện và loại bỏ sự nhiễm bẩn từ nhôm. Tuy nhiên, nếu nhôm được sử dụng làm vật liệu đóng gói, thì mật độ X-ray thấp của nó lại cho phép hệ thống X-ray kiểm tra hiệu quả hơn các tạp chất kim loại bên trong sản phẩm. Thiết bị dò kim loại loại ferrous-in-foil có thể phát hiện kim loại sắt trong sản phẩm đóng gói bằng nhôm, nhưng không đạt được mức độ nhạy như hệ thống X-ray.

3.3.3 Loại sản phẩm

Các sản phẩm thực phẩm thường có “hiệu ứng sản phẩm” riêng – ví dụ, các loại thực phẩm ẩm hoặc có tính dẫn điện như phô mai, thịt tươi và dưa chua sẽ ảnh hưởng đến hiệu suất của máy dò kim loại do tính dẫn điện tự nhiên của chúng, và điều này cần được hệ thống hiệu chỉnh bù trừ. Ngược lại, các sản phẩm khô thường dễ kiểm tra hơn. Tuy nhiên, những sản phẩm có tính biến đổi tự nhiên hoặc kết cấu không đồng nhất có thể khiến thiết bị X-ray gặp khó khăn hơn trong việc phát hiện tạp chất. Ví dụ, các tinh thể muối trong một số thực phẩm như bánh quy giòn, hoặc sản phẩm có hàm lượng muối thay đổi, sẽ cần được hệ thống X-ray xử lý bù trừ để tránh gây nhiễu.

Luôn có những ngoại lệ đối với các nguyên tắc hướng dẫn, và đôi khi các phương pháp thay thế có thể mang lại hiệu quả kiểm tra mong muốn (ví dụ, sử dụng máy dò kim loại trong đường ống ngay trước khi sản phẩm được đóng hộp). Do đó, việc tham khảo ý kiến nhà cung cấp thiết bị là rất quan trọng để đảm bảo doanh nghiệp đưa ra quyết định tối ưu nhằm đáp ứng yêu cầu kiểm tra tạp chất cụ thể của mình.

4. Thiết kế hệ thống

Hệ thống kiểm tra nên được xác định thông số kỹ thuật cùng với nhà cung cấp thiết bị để đảm bảo chúng có thể hoạt động hiệu quả trong môi trường làm việc dự kiến. Hiệu suất không được bị ảnh hưởng tiêu cực bởi nhiễu điện từ bên ngoài hoặc bởi các điều kiện vận hành của nhà máy – ví dụ, môi trường ẩm ướt, khu vực có độ rung cao, nhiệt độ khắc nghiệt hoặc quy trình vệ sinh nghiêm ngặt.

4.1 Nguyên tắc thiết kế chung

Hệ thống kiểm tra phải có khả năng phát hiện và loại bỏ dị vật một cách ổn định và đáng tin cậy, mà không gây ra hiện tượng loại bỏ sản phẩm sai. Các điểm cần xem xét được nêu dưới đây.

4.1.1 Tính ổn định

Một hệ thống kiểm tra dị vật ổn định là hệ thống được thiết kế để vận hành nhất quán mà không có hiện tượng loại sai hoặc phát hiện không chính xác, và không yêu cầu điều chỉnh thường xuyên.

4.1.2 Bảo vệ môi trường

Việc lựa chọn hệ thống kiểm tra phải phù hợp với yêu cầu vệ sinh của sản phẩm và môi trường nơi thiết bị sẽ vận hành (ví dụ, cấu tạo để chịu được các điều kiện khắc nghiệt như quy trình làm sạch sâu và khử trùng). Vỏ bằng nhôm sơn sẽ phù hợp cho các ứng dụng trong môi trường khô, trong khi các ứng dụng cần rửa thiết bị sẽ yêu cầu thiết kế bằng thép không gỉ.

4.1.3 Thiết kế vệ sinh

Các nguyên tắc thiết kế vệ sinh nên được áp dụng cho mọi khía cạnh của hệ thống để loại bỏ các bẫy bụi bẩn và tạo điều kiện vệ sinh dễ dàng liên quan đến việc sử dụng vận hành. Các tính năng thiết kế thực hành tốt bao gồm:

- Loại bỏ các lỗ sâu/bẫy vi khuẩn

- Tránh hoặc bịt kín tất cả các phần rỗng

- Tránh các gờ và bề mặt ngang phẳng

- Sử dụng khung hàn liên tục, thiết kế mở để dễ dàng tiếp cận và vệ sinh

- Quản lý vệ sinh cáp điện, đường ống và dịch vụ khí nén

- Tránh các sợi chỉ hở hoặc các bộ phận cố định khác có thể được coi là nơi chứa vi khuẩn.

4.2 Các thành phần thiết bị

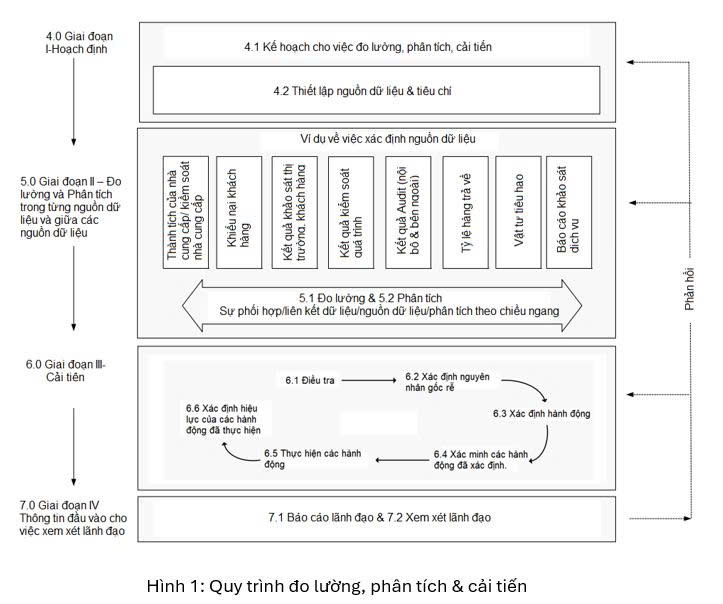

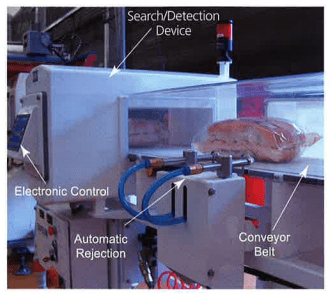

Trong khi máy dò kim loại và hệ thống X-ray hoạt động theo các công nghệ khác nhau, nhìn chung có bốn yếu tố chính trong một hệ thống kiểm tra thông thường (xem Hình 1):

- Thiết bị tìm kiếm/phát hiện (phần 4.2.1)

- Hệ thống điều khiển điện tử, bao gồm giao diện người dùng (phần 4.2.2)

- Hệ thống vận chuyển/băng tải sản phẩm (phần 4.2.3)

- Hệ thống loại bỏ tự động để loại bỏ sản phẩm bị nhiễm bẩn (phần 4.2.4).

Hình 1- Các yếu tố của một hệ thống kiểm tra điển hình

4.2.1 Thiết bị tìm kiếm/phát hiện

Tất cả các đầu dò trong hệ thống kiểm tra, bất kể loại nào, đều được sản xuất với kích thước gần như tùy chỉnh để phù hợp với sản phẩm cần kiểm tra.

4.2.2 Hệ thống điều khiển điện tử (bao gồm giao diện người dùng)

Hệ thống điều khiển điện tử trong cả máy dò kim loại và hệ thống kiểm tra X-ray là phần trung tâm của thiết bị kiểm tra, chứa bộ nguồn và thực hiện xử lý tín hiệu cần thiết trong hệ thống. Giao diện người dùng là “giao diện đầu vào” của hệ thống điều khiển điện tử và thường được gắn trực tiếp trên thiết bị.

Hệ thống X-ray thường sử dụng máy tính phức tạp hơn, trong khi máy dò kim loại, dù cũng được điều khiển bằng máy tính, thì đơn giản hơn và có ít linh kiện hơn với chi phí thấp hơn.

4.2.3 Hệ thống vận chuyển/băng tải sản phẩm

Hệ thống vận chuyển được sử dụng để đưa sản phẩm đi qua khe dò của máy dò kim loại hoặc hệ thống X-ray. Loại phổ biến nhất cho các ứng dụng nằm ngang hoặc nghiêng là băng tải có động cơ. Các lựa chọn thay thế bao gồm máng rung, ống dẫn bằng nhựa với thiết bị dò gắn trên dốc nghiêng, hệ thống rơi thẳng đứng hoặc ống phi kim loại được gắn ngang hoặc dọc để kiểm tra bột và chất lỏng.

Một thiết kế vận chuyển không hiệu quả có thể ảnh hưởng nghiêm trọng đến hiệu suất của hệ thống. Sản phẩm cần được chuyển qua thiết bị dò với tư thế nhất quán, nằm đúng tâm so với khe dò. Khoảng cách lý tưởng tối thiểu giữa các sản phẩm là chiều dài của bao gói sản phẩm để đảm bảo hệ thống loại bỏ tự động hoạt động hiệu quả.

Vật liệu làm băng tải phải không chứa kim loại và được sản xuất đạt tiêu chuẩn cao với các mối nối không chứa tạp chất. Nên tránh sử dụng vật liệu băng tải có tính chống tĩnh điện. Các loại băng tải xích nhựa mô-đun đặc và băng tải tròn bằng urethane chạy trong rãnh con lăn là lý tưởng cho các ứng dụng có khả năng tràn sản phẩm và yêu cầu rửa thường xuyên. Lưu ý rằng bất kỳ băng tải nào tiếp xúc trực tiếp với sản phẩm thực phẩm đều phải được chứng nhận phù hợp và cần lưu giữ đầy đủ tài liệu liên quan.

Cửa vào của khe kiểm tra trong hệ thống X-ray thường sử dụng rèm chì để chắn tia X phát ra. Đối với các gói sản phẩm nhẹ, cao, không ổn định hoặc sản phẩm chưa đóng gói, cần cân nhắc trọng lượng và sự hiện diện của rèm chì trong ứng dụng; hiện có những lựa chọn thay thế cho rèm chì.

4.2.4 Hệ thống loại bỏ tự động

Hệ thống loại bỏ không hiệu quả có lẽ là điểm yếu nhất của hầu hết các hệ thống kiểm tra và dẫn đến việc sản phẩm bị nhiễm bẩn không được loại bỏ một cách hiệu quả và đáng tin cậy khỏi dây chuyền sản xuất. Một hệ thống được thiết kế đúng phải đảm bảo an toàn tuyệt đối và có khả năng loại bỏ tất cả các sản phẩm bị nhiễm bẩn trong mọi trường hợp, bất kể tần suất xuất hiện hay vị trí của tạp chất bên trong sản phẩm.

Việc lựa chọn hệ thống loại bỏ phù hợp nhất sẽ phụ thuộc vào một số yếu tố. Một số loại phổ biến và ứng dụng chung được mô tả dưới đây.

4.2.4.1 Hệ thống thổi khí

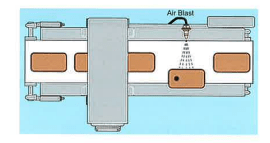

Một luồng khí được thổi ra để đẩy sản phẩm vào vị trí loại bỏ (xem Hình 2). Loại hệ thống loại bỏ này lý tưởng cho các sản phẩm nhẹ, chạy thành một hàng riêng biệt trên băng tải có bề rộng hẹp. Khuyến nghị sử dụng “bộ hẹn giờ có cổng điều hướng” cùng với hệ thống thổi khí để đảm bảo luồng khí được hướng chính xác vào giữa sản phẩm, bất kể vị trí của tạp chất nằm ở đâu trong sản phẩm.

Hình 2-Thổi khí (Air blast)

4.2.4.2 Cơ cấu đẩy/thổi ngang (Punch/pusher)

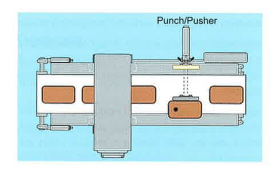

Thiết bị này hoạt động với tốc độ cao để đẩy từng sản phẩm riêng lẻ vào khu vực loại bỏ (xem Hình 3). Đối với các sản phẩm được đặt gần nhau, thời gian phục hồi (giữa hai lần đẩy) phải cực kỳ ngắn. Loại hệ thống loại bỏ này phù hợp với các gói sản phẩm nhẹ đến trung bình, rời rạc, được sắp xếp theo khoảng cách và định hướng trên băng tải hẹp. Hệ thống này phải được trang bị “cổng định hướng” để đảm bảo cơ cấu đẩy luôn tác động vào trung tâm của sản phẩm, bất kể vị trí của tạp chất nằm ở đâu trong sản phẩm. Hệ thống này không phù hợp với sản phẩm rời hoặc dễ vỡ.

Hình 3-Cơ cấu đẩy/thổi ngang (Punch/pusher)

4.2.4.3 Cánh tay gạt/chuyển hướng (Sweep/diverter arm)

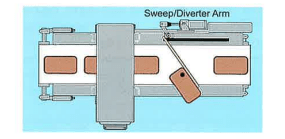

Một cánh tay di chuyển theo góc chéo qua băng tải để chuyển hướng sản phẩm (xem Hình 4). Loại hệ thống loại bỏ này phù hợp với các sản phẩm rời rạc, nhẹ đến trung bình, phân bố ngẫu nhiên, không có định hướng cụ thể, chạy trên băng tải hẹp, thường rộng tối đa khoảng 350 mm.

Hình 4-Cánh tay gạt/chuyển hướng (Sweep/diverter arm)

4.2.4.4 Tấm gạt cuối/đổ xuống (End flap/dump)

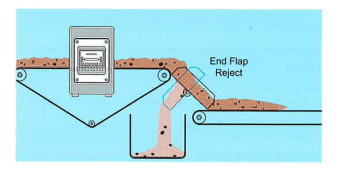

Loại hệ thống này yêu cầu hạ thấp độ cao của dây chuyền sản xuất, điều này có thể được khắc phục bằng cách sử dụng băng tải nghiêng (xem Hình 5). Điểm xoay của cơ cấu có thể được điều chỉnh tùy theo ứng dụng. Loại hệ thống loại bỏ này phù hợp với các sản phẩm nhỏ, rời rạc phân bố ngẫu nhiên hoặc sản phẩm rời, số lượng lớn (khô hoặc dính) chạy trên băng tải rộng, phẳng hoặc lõm, có độ nghiêng.

Hình 5-Tấm gạt cuối/ đổ xuống

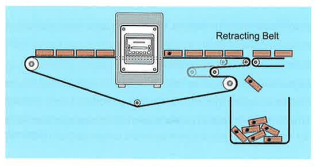

4.2.4.5 Băng tải rút lại (Retracting belt)

Con lăn ở cuối băng tải sẽ lùi lại để tạo ra một khoảng trống trên băng tải, cho phép sản phẩm bị nhiễm tạp chất rơi xuống (xem Hình 6). Sau khi loại bỏ, con lăn sẽ di chuyển về vị trí đóng nhanh hơn tốc độ của băng tải, tránh nguy cơ kẹt sản phẩm. Loại hệ thống loại bỏ này rất đáng tin cậy trong hầu hết các ứng dụng, đặc biệt là đối với các sản phẩm thấp, được sắp xếp thành nhiều hàng trên một băng tải rộng. Khi có nhiều sản phẩm di chuyển song song trên toàn bộ bề rộng của băng tải, nên sử dụng cơ cấu loại bỏ bằng băng tải rút lại.

Hình 6-Băng tải rút lại

4.2.4.6 Hệ thống dừng có báo động (Stop alarm systems)

Chỉ trong trường hợp việc loại bỏ tự động không khả thi hoặc không thực tế thì hệ thống dừng có báo động đơn giản mới được xem là chấp nhận được. Khi phát hiện tạp chất, băng tải phải dừng lại ngay lập tức và tất cả sản phẩm trên băng tải phải được lấy ra để kiểm tra. Hệ thống cũng cần được trang bị báo động bằng âm thanh và/hoặc hình ảnh. Hệ thống chỉ được phép khởi động lại bằng chìa khóa do nhân sự được chỉ định và đào tạo nắm giữ. Giải pháp này thường được áp dụng cho các bao hoặc thùng lớn mà việc loại bỏ tự động gặp khó khăn.

4.2.5 Thiết kế hệ thống an toàn khi lỗi (Failsafe system design)

Cần xem xét đến các hệ quả nếu hệ thống không hoạt động đúng như dự kiến; ví dụ, khi thiết bị loại bỏ không đẩy sản phẩm nhiễm tạp chất ra khỏi dây chuyền hoặc xảy ra sự cố trong hệ thống kiểm tra. Thực hành tốt là tích hợp các tính năng thiết kế an toàn khi lỗi vào hệ thống kiểm tra nhằm giảm thiểu rủi ro liên quan đến sự cố của hệ thống. Ví dụ, hệ thống xác nhận loại bỏ có thể được sử dụng để xác minh rằng sản phẩm chứa tạp chất đã được loại bỏ vào thùng loại, và hệ thống giám sát tình trạng tích hợp có thể cung cấp cảnh báo sớm khi có sự thay đổi về trạng thái của hệ thống kiểm tra.

Một hệ thống kiểm tra an toàn khi lỗi được thiết kế tốt nên bao gồm:

- Hệ thống loại bỏ tự động để loại sản phẩm khỏi dây chuyền sản xuất một cách hiệu quả

- Thùng chứa sản phẩm bị loại có khóa, chỉ cho phép nhân sự được ủy quyền và đào tạo tiếp cận

- Thiết bị cảnh báo khi thùng chứa sản phẩm bị loại đã đầy

- Khoang bao kín giữa đầu dò và thùng chứa sản phẩm bị loại

- Cảnh báo bằng âm thanh và hình ảnh thể hiện trạng thái hệ thống, ví dụ: sản phẩm đã bị loại bỏ

- Cảm biến quang (photocell) để phát hiện từng gói sản phẩm đi qua hệ thống (giúp kích hoạt cơ cấu loại bỏ đúng thời điểm)

- Hệ thống tự động dừng băng tải trong trường hợp xảy ra một trong các sự kiện sau:

- Thùng chứa sản phẩm bị loại đầy

- Mất áp suất khí

- Lỗi hệ thống xác nhận loại bỏ

- Lỗi của máy dò kim loại hoặc hệ thống X-quang.

4.2.6 Thiết kế hệ thống không sử dụng băng tải (Non - conveyorised system design)

Những cân nhắc tương tự như đã nêu ở trên cũng nên được áp dụng, trong khả năng cho phép, đối với thiết kế của các hệ thống kiểm tra không tích hợp băng tải. Các hệ thống này bao gồm thiết bị kiểm tra cho bột khô và sản phẩm dạng hạt rời, ứng dụng đóng gói thẳng đứng và hệ thống đường ống dùng cho chất lỏng, bột nhão và huyền phù.

4.2.6.1 Kiểm tra chất lỏng, huyền phù và bột nhão trong đường ống

Việc kiểm tra chất lỏng và huyền phù được bơm có thể được thực hiện bằng cách dẫn ống qua máy dò kim loại hoặc hệ thống kiểm tra X-ray. Khi phát hiện có tạp chất, một van ba ngả có thể hoạt động để chuyển hướng phần sản phẩm chứa tạp chất ra khỏi dòng chảy. Ngoài ra, máy bơm có thể được dừng lại và tạp chất được xả bỏ thủ công.

Các yếu tố thiết kế an toàn khi lỗi sau đây thường được xem là thực hành tốt đối với hệ thống đường ống:

- Cơ cấu loại bỏ/van để cô lập phần sản phẩm có thể chứa tạp chất

- Thiết bị loại bỏ đến một thùng chứa phù hợp và an toàn

- Cảnh báo bằng âm thanh và hình ảnh để hiển thị trạng thái hệ thống, cho biết sản phẩm đã bị loại bỏ

- Hệ thống xác nhận loại bỏ sẽ dừng dòng chảy sản phẩm nếu hệ thống loại bỏ bị lỗi

- Đối với các sản phẩm được bơm gián đoạn, nên có chức năng ghi đè máy bơm để đảm bảo máy bơm tiếp tục hoạt động trong toàn bộ chu trình loại bỏ nhằm đẩy hết phần sản phẩm nhiễm tạp chất ra ngoài.

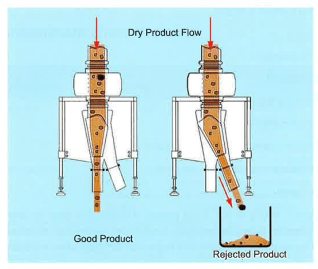

4.2.6.2 Kiểm tra rơi tự do đối với bột số lượng lớn và chất rắn chảy tự do

Bất kỳ loại bột hoặc sản phẩm dạng hạt nào có khả năng chảy tự do đều có thể được kiểm tra nhiễm kim loại trong điều kiện “rơi tự do” bằng cách sử dụng máy dò kim loại dạng cấp liệu trọng lực, rơi tự do, kết hợp với hệ thống chuyển hướng tốc độ cao (xem Hình 7). Trong điều kiện bình thường, hệ thống không có các bộ phận chuyển động như động cơ, bánh răng, con lăn hay băng tải, và với khối lượng lớn có thể đi qua một khe dò nhỏ, độ nhạy rất cao có thể đạt được, cung cấp cảnh báo sớm về nguy cơ nhiễm tạp chất trong sản phẩm.

Hình 7-Máy dò kim loại dạng cấp liệu trọng lực, rơi tự do và hệ thống chuyển hướng tốc độ cao

Dòng sản phẩm nên ở dạng rơi tự do liên tục hoặc rơi tự do theo mẻ. Các hệ thống kiểu này không được xem là phù hợp nếu sản phẩm bị ùn lại trong ống dẫn và di chuyển chậm.

Các yếu tố thiết kế an toàn khi lỗi sau đây thường được coi là thực hành tốt đối với hệ thống rơi tự do:

- Cơ cấu loại bỏ để cô lập chính xác phần sản phẩm có thể chứa tạp chất

- Thiết bị loại bỏ vào thùng chứa phù hợp và an toàn

- Cảnh báo bằng âm thanh và hình ảnh để hiển thị rằng sản phẩm đã bị loại bỏ

- Hệ thống xác nhận loại bỏ, sẽ dừng dòng chảy sản phẩm nếu cơ cấu loại bỏ gặp sự cố

- Hệ thống tự động dừng để đảm bảo an toàn trong trường hợp mất áp suất khí.

4.2.6.3 Ứng dụng trong đóng gói thẳng đứng

Việc lắp đặt máy dò kim loại trực tiếp giữa máy cân định lượng thẳng đứng và máy đóng gói để kiểm tra sản phẩm trong quá trình "rơi tự do" là rất phổ biến. Các hệ thống kiểu này thường không tích hợp cơ cấu loại bỏ tạp chất. Thay vào đó, thiết bị dò sẽ gửi tín hiệu đến máy đóng gói để yêu cầu tạo túi đôi hoặc dừng máy khi phát hiện có tạp chất.

Các yếu tố thiết kế an toàn khi lỗi sau đây thường được coi là thực hành tốt đối với hệ thống đóng gói thẳng đứng:

- Cơ chế điều khiển máy tạo túi để tạo túi đôi và dừng lại khi phát hiện tạp chất

- Cảnh báo bằng âm thanh và hình ảnh để cho biết máy đóng gói đã dừng do sự kiện phát hiện tạp chất

- Hệ thống xác nhận loại bỏ sẽ dừng dòng chảy sản phẩm nếu máy đóng gói không dừng khi có yêu cầu.

5. Độ nhạy khi vận hành

Điều quan trọng là hệ thống kiểm tra phải có khả năng vận hành hiệu quả, ổn định và đáng tin cậy trong thời gian dài tại mức độ nhạy được thiết lập. Mức độ nhạy tối đa có thể đạt được và độ tin cậy cuối cùng phụ thuộc vào chất lượng và độ tin cậy tổng thể của hệ thống kiểm tra.

(Xem tiếp phần 2)