1.Hiểu sự khác biệt giữa PRP, OPRP và CCP

Là một người làm việc trong lĩnh vực an toàn thực phẩm, chúng ta có thể đã bắt gặp các thuật ngữ như PRP, CCP và OPRP – và thậm chí có thể cảm thấy chúng hơi khó hiểu. Hướng dẫn này nhằm mục đích làm sáng tỏ những thuật ngữ đó và cung cấp các giải thích rõ ràng.

Chúng ta có thể đã quen thuộc với Chương trình tiên quyết (PRP) và Điểm kiểm soát tới hạn (CCP), vốn bắt nguồn từ hệ thống HACCP (Phân tích mối nguy và điểm kiểm soát tới hạn). HACCP là một công cụ đánh giá rủi ro chiến lược được phát triển bởi Công ty Pillsbury phối hợp cùng NASA vào những năm 1960. Công cụ này nhằm xác định các mối nguy cụ thể trong quy trình, đánh giá mức độ nghiêm trọng của chúng, và xây dựng các biện pháp kiểm soát hiệu quả nhằm đảm bảo rằng những mối nguy đó không đến được tay người tiêu dùng – hoặc trong trường hợp đó, là các phi hành gia.

Chúng ta cũng có thể đã từng gặp thuật ngữ Chương trình tiên quyết mang tính vận hành (OPRP), đặc biệt nếu hệ thống quản lý an toàn thực phẩm của bạn tuân theo tiêu chuẩn ISO 22000.

Trong những thập kỷ kể từ khi HACCP ra đời, nhiều tiêu chuẩn an toàn thực phẩm, bộ quy tắc thực hành tốt và hướng dẫn pháp lý đã kế thừa và điều chỉnh các nguyên tắc của HACCP. Mỗi hệ thống lại có cách diễn giải riêng về cách áp dụng những nguyên tắc đó trong thực tiễn.

1.1. Định nghĩa của ISO về biện pháp kiểm soát

Trong bối cảnh an toàn thực phẩm, Tổ chức Tiêu chuẩn hóa Quốc tế (ISO) định nghĩa biện pháp kiểm soát là một hành động hoặc hoạt động có thể được sử dụng để ngăn ngừa, loại bỏ hoặc giảm mối nguy an toàn thực phẩm xuống mức có thể chấp nhận được.

Định nghĩa này mang tính tổng quát và có thể áp dụng cho hầu hết mọi hành động, bước, hoạt động, công việc, nhiệm vụ, quy trình hoặc thủ tục nào nhằm giải quyết một mối nguy an toàn thực phẩm.

Khi đi sâu vào các tiêu chuẩn an toàn thực phẩm chính, sẽ thấy rằng các biện pháp kiểm soát đã được phân loại rõ ràng như sau:

1.2.Phân loại biện pháp kiểm soát

1.2.1. PRP – Chương trình tiên quyết

ISO định nghĩa PRP là các điều kiện và hoạt động cơ bản cần thiết để duy trì môi trường vệ sinh trong toàn bộ chuỗi thực phẩm, nhằm đảm bảo sản phẩm cuối cùng an toàn cho người tiêu dùng.

PRP rất đa dạng, tùy thuộc vào từng sản phẩm và quy trình cụ thể. Trong ngành công nghiệp thực phẩm, chúng thường được gọi bằng các thuật ngữ như:

- GAP (Thực hành nông nghiệp tốt)

- GVP (Thực hành thú y tốt)

- GMP (Thực hành sản xuất tốt)

- GHP (Thực hành vệ sinh tốt)

- GDP (Thực hành phân phối tốt)

- GTP (Thực hành thương mại tốt)

Ví dụ PRP trong nhà máy sản xuất thực phẩm:

- Thiết kế, xây dựng nhà xưởng, hệ thống hạ tầng

- Bố trí mặt bằng, không gian làm việc, khu vực cho nhân viên

- Nguồn cung cấp nước, không khí, năng lượng, hơi nước, đá, v.v.

- Dịch vụ hỗ trợ như xử lý rác, nước thải

- Trang thiết bị, khả năng tiếp cận để vệ sinh và bảo trì

- Quản lý nguyên liệu đầu vào, bao bì, hóa chất, xử lý sản phẩm

- Biện pháp phòng ngừa lây nhiễm chéo

- Vệ sinh và khử trùng

- Kiểm soát côn trùng, động vật gây hại

- Vệ sinh cá nhân

Đặc điểm của PRP:

- Áp dụng chung cho toàn bộ quy trình, không tập trung vào bước cụ thể nào

- Nếu PRP bị lỗi, không gây nguy cơ mất an toàn ngay lập tức

- Thường cần nhiều lần vi phạm mới ảnh hưởng đến an toàn thực phẩm

1.2.2. CCP – Điểm kiểm soát tới hạn

Là bước cụ thể trong quy trình mà phải kiểm soát để ngăn ngừa, loại bỏ hoặc giảm mối nguy đến mức chấp nhận được.

Khác với biện pháp kiểm soát nói chung, CCP là bước cụ thể, ví dụ như:

- Nấu

- Tiệt trùng

- Làm nguội

- Đông lạnh

ISO yêu cầu rằng nếu một bước không thể kiểm soát được mối nguy, thì không thể gọi là CCP. CCP phải đo lường được (ví dụ nhiệt độ, thời gian). Nếu không thể giám sát chính xác → không phải là CCP.

Ví dụ điển hình: Nếu thịt nấu không đủ nhiệt độ, vi khuẩn Salmonella vẫn tồn tại → đây là rủi ro nghiêm trọng → bước nấu là CCP.

1.2.3. OPRP – Chương trình tiên quyết mang tính vận hành

Khái niệm OPRP được đưa vào bởi ISO 22000. Định nghĩa: Là biện pháp kiểm soát được xác định qua phân tích mối nguy, có vai trò quan trọng trong việc kiểm soát khả năng đưa mối nguy vào sản phẩm hoặc môi trường sản xuất, nhưng không đủ điều kiện là CCP.

Rất nhiều người nhầm lẫn giữa PRP, OPRP và CCP.

Cách hiểu dễ:

- OPRP là biện pháp liên quan đến quy trình, tuy không phải là bước bắt buộc để tạo ra sản phẩm, nhưng rất quan trọng để giảm khả năng xảy ra mối nguy.

Ví dụ minh họa:

- Bước nấu thịt: Là CCP vì nếu bỏ qua sẽ gây rủi ro nghiêm trọng.

- Máy dò kim loại: Dù không ảnh hưởng đến quy trình nấu, nhưng giúp giảm nguy cơ kim loại → OPRP.

"OPRP giúp giảm khả năng xảy ra của mối nguy, nhưng nếu thiếu, vẫn có thể sản xuất được – khác với CCP là bắt buộc để đảm bảo an toàn."

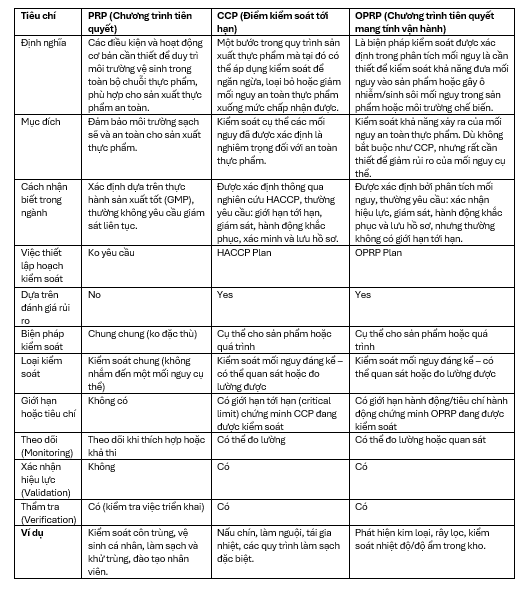

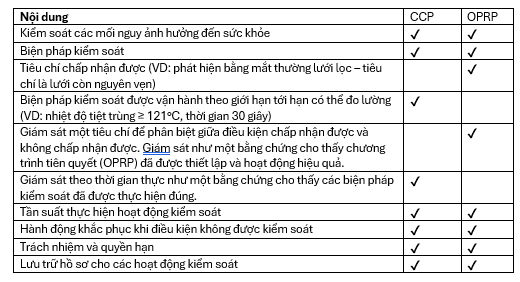

Bảng 1: So sánh PRP – CCP – OPRP trong an toàn thực phẩm

Một OPRP được xác định trong quá trình phân tích mối nguy là cần thiết để kiểm soát khả năng đưa vào và/hoặc sự nhiễm bẩn hoặc phát triển của các mối nguy an toàn thực phẩm trong sản phẩm hoặc trong môi trường chế biến (Nguồn: ISO 22000). Trong thực tiễn, việc phân biệt rõ ràng giữa CCP và OPRP là điều hết sức quan trọng. Các điểm giống và khác nhau giữa CCP và OPRP được trình bày trong bảng 2

Bảng 2. Các điểm giống và khác nhau giữa CCP và OPRP

2.Khi nào cần xác định và áp dụng các điểm kiểm soát

Các tiêu chuẩn thuộc GFSI (Tổ chức Sáng kiến Toàn cầu về An toàn Thực phẩm) đưa ra các yêu cầu cụ thể về việc xác định các điểm kiểm soát.

Tuy nhiên, các yêu cầu này có sự khác biệt giữa các tiêu chuẩn như BRC phiên bản 9 và ISO 22000:2018, do đó điều quan trọng là cần hiểu rõ từng tiêu chuẩn một cách đầy đủ và biết cách áp dụng phù hợp với tình huống cụ thể của doanh nghiệp bạn.

Theo BRC version 9

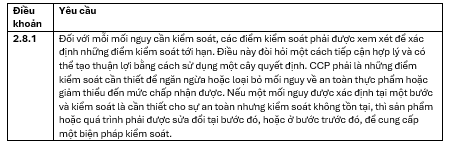

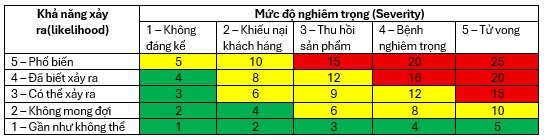

Theo ISO 22000: 2018

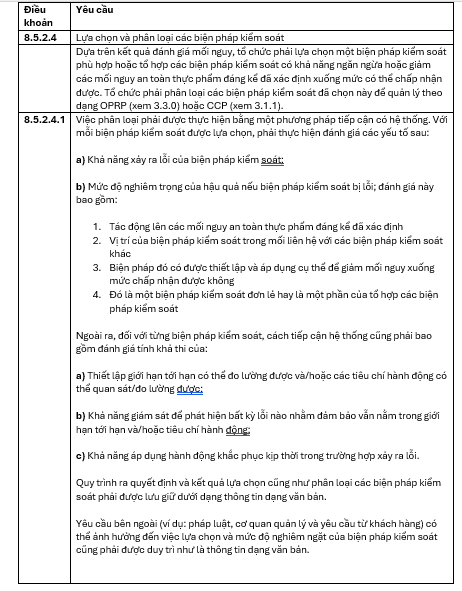

Sau khi các mối nguy cụ thể được xác định tại một bước trong quy trình, cần tiến hành đánh giá rủi ro để xác định liệu mối nguy đó có đáng kể hay không.

Nếu mối nguy đáng kể được xác định, thì cần sử dụng cây quyết định để hỗ trợ xác định xem mối nguy đó có cần được kiểm soát không, và nếu có, thì nên kiểm soát bằng CCP, PRP hay OPRP.

Mức độ đáng kể (Significance) mô tả những mối nguy thực sự có nguy cơ ảnh hưởng đến người tiêu dùng.

Có thể nói rằng, “đáng kể” chính là cách biểu hiện của rủi ro.

Trong an toàn thực phẩm, rủi ro là sự kết hợp giữa mức độ nghiêm trọng của hậu quả do mối nguy gây ra và xác suất xảy ra của mối nguy đó.

Rủi ro là một thước đo được tạo thành từ mức độ nghiêm trọng của tác động của mối nguy và xác suất xảy ra của mối nguy đó.

Ở dạng đơn giản nhất, rủi ro được thể hiện bằng ba mức: Cao (High), Trung bình (Medium) hoặc Thấp (Low).

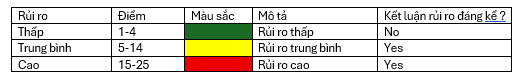

Dưới đây là một ví dụ về mô hình đánh giá rủi ro dạng ma trận dựa trên khả năng xảy ra (likelihood) x mức độ nghiêm trong (Severity)

--> Kết luận rủi ro

Nếu các mối nguy đáng kể được xác định, thì cần sử dụng cây quyết định để hỗ trợ xác định xem mối nguy đó có cần kiểm soát hay không, và nếu có, thì nên được kiểm soát dưới dạng CCP, PRP hay OPRP.

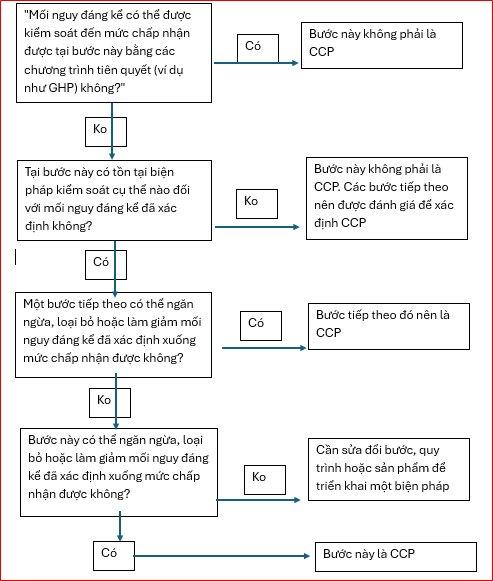

Hiện có rất nhiều dạng cây quyết định được sử dụng và trích dẫn trong các tiêu chuẩn khác nhau, nhưng có thể nói cây quyết định phổ biến nhất là cây quyết định tiêu chuẩn CODEX dành cho hệ thống HACCP.

Cây quyết định CODEX tập trung vào việc xác định xem mối nguy có nên được kiểm soát như một CCP hay không. Tuy nhiên, cần lưu ý rằng CODEX không hỗ trợ xác định loại kiểm soát nào nên áp dụng nếu kết quả không phải là CCP.

Cây quyết định theo HACCP Codex 2020

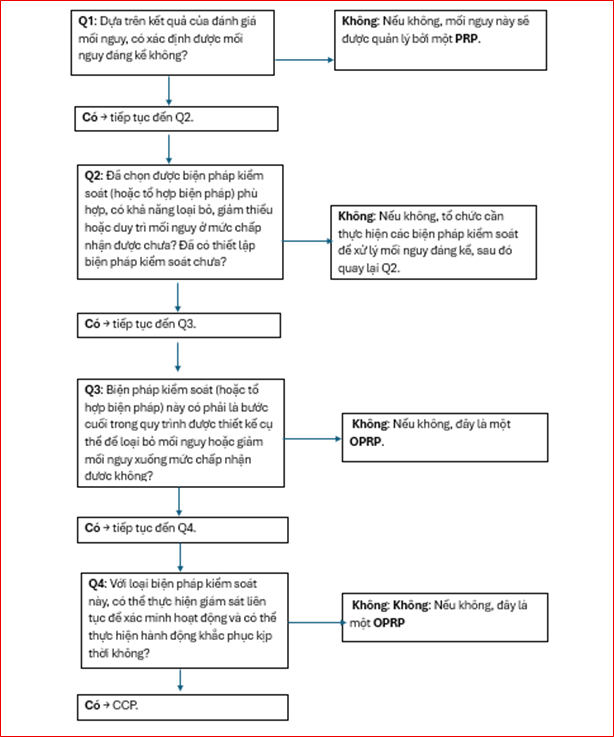

Một số mô hình nâng cao và toàn diện hơn có thể phân biệt rõ giữa PRP, OPRP và CCP.

Cây quyết định theo chương trình phát triển FSSC-Phụ lục 3-Cây quyết định HACCP (CCP/OPRP) -Version 2.0 ban hành tháng 05/2025

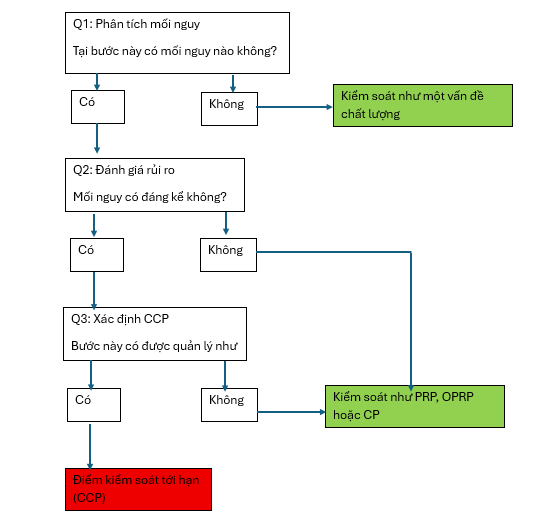

Một mô hình cây quyết định đơn giản hơn:

Mô hình nâng cao hơn thực chất được phát triển dựa trên cây quyết định của Codex.

Sơ đồ này mang lại một cách tiếp cận logic, chặt chẽ để xác định các biện pháp kiểm soát, và giúp kiểm toán viên thấy rõ quá trình bạn đưa ra quyết định.

Các mô hình đánh giá rủi ro cùng cây quyết định sẽ hỗ trợ bạn xác định cách quản lý mối nguy và lựa chọn biện pháp kiểm soát.

Rõ ràng, PRP chỉ là những hoạt động/biện pháp cơ bản trong cơ sở sản xuất.

Trong khi đó, OPRP và CCP là những biện pháp cụ thể hơn và có thể được xác định thông qua cây quyết định.

3.Áp dụng các bước này trong nhà máy của bạn

Hiểu rõ cách áp dụng và định nghĩa các điểm kiểm soát trong hệ thống quản lý mà bạn đang tuân thủ là điều rất quan trọng khi đánh giá mức độ phù hợp và tính khả thi của chúng. Điều này đặc biệt quan trọng vì cách áp dụng có thể khác nhau giữa các tiêu chuẩn thuộc GFSI.

Việc đọc kỹ và nắm vững các quy định liên quan, cũng như hiểu chúng áp dụng như thế nào đối với tình huống cụ thể của bạn, là điều thiết yếu để áp dụng hiệu quả thông tin và kiến thức về kiểm soát mối nguy.

Triển khai một quy trình kiểm soát hiệu quả là bước quan trọng nhằm giảm thiểu rủi ro và đảm bảo sản xuất thực phẩm an toàn và chất lượng cao cho khách hàng.