Mục lục

1. Tóm tắt

2. Thuật ngữ

3. Bố trí mặt bằng nhà máy

3.1 Quy định chung

3.2 Bố trí tổng mặt bằng

3.3 Khu vực sản xuất sạch

3.4 Khu vực kho bãi

4. Phân cấp phòng sạch và các thông số môi trường

4.1 Quy định chung

4.2 Phân cấp

4.3 Thông số môi trường

5. Yêu cầu đối với thiết kế công nghệ

5.1 Bố trí quy trình công nghệ

5.2 Thiết bị công nghệ và đường ống công nghệ

5.3 Vận chuyển vật liệu và khử nhiễm vật liệu

5.4 Khử nhiễm cho nhân sự

6. Kiến trúc xây dựng

6.1 Quy định chung

6.2 Trang trí kiến trúc

6.3 Biện pháp phòng chống côn trùng và chuột

7. Thông gió và hệ thống điều hòa không khí sạch

7.1 Hệ thống

7.2 Tổ chức dòng khí

7.3 Thông số cấp khí sạch

8. Cấp thoát nước

8.1 Quy định chung

8.2 Cấp nước

8.3 Thoát nước

8.4 Cấp nước chữa cháy và thiết bị chữa cháy

9. Hệ thống điện

9.1 Phân phối điện

9.2 Chiếu sáng

9.3 Điều khiển tự động

10. Kiểm tra, xác nhận và nghiệm thu

10.1 Kiểm tra thông số môi trường

10.2 Xác nhận và thẩm định

10.3 Nghiệm thu công trình

1. Tóm tắt

1.0.1 Nhằm nâng cao mức độ kiểm soát ô nhiễm, đáp ứng yêu cầu an toàn vệ sinh trong sản xuất thực phẩm, đồng thời áp dụng hợp lý công nghệ không khí sạch, quy phạm này được xây dựng.

1.0.2 Quy phạm này áp dụng cho việc thiết kế, thi công, kiểm tra và nghiệm thu các phòng sạch trong các nhà máy chế biến và sản xuất thực phẩm xây mới, cải tạo hoặc mở rộng.

1.0.3 Công trình phòng sạch trong ngành công nghiệp thực phẩm ngoài việc phải tuân thủ theo các quy định trong quy phạm này, còn phải tuân thủ các tiêu chuẩn hiện hành của Nhà nước có liên quan.

2. Thuật ngữ

2.0.1 Thực phẩm

Thành phẩm và nguyên liệu dùng để con người ăn hoặc uống, bao gồm cả những sản phẩm vừa là thực phẩm vừa là dược phẩm theo truyền thống, nhưng không bao gồm các sản phẩm dùng với mục đích điều trị.

2.0.2 Công nghiệp thực phẩm

Là hệ thống hoạt động kinh tế có tổ chức và mang tính liên tục, sử dụng nguyên liệu là sản phẩm hoặc bán thành phẩm của nông nghiệp, ngư nghiệp, chăn nuôi, lâm nghiệp hoặc công nghiệp hóa chất để sản xuất, chiết xuất hoặc chế biến thành thực phẩm hoặc bán thành phẩm.

2.0.3 Phòng sạch

Là phòng có nồng độ hạt bụi lơ lửng trong không khí được kiểm soát. Phòng sạch được xây dựng và sử dụng nhằm giảm thiểu việc bụi xâm nhập, phát sinh và lưu lại bên trong. Các thông số khác như nhiệt độ, độ ẩm, áp suất,... cũng được kiểm soát theo yêu cầu.

2.0.4 Môi trường sản xuất vệ sinh tốt (GHP – Good Hygienic Practice)

Là hệ thống kiểm soát nhằm ngăn ngừa mối nguy thực phẩm trong toàn bộ quá trình sản xuất bằng cách phân tích mối nguy, kiểm soát ô nhiễm và các điểm kiểm soát trọng yếu, từ đó tạo dựng môi trường sản xuất phù hợp với điều kiện vệ sinh thực phẩm.

2.0.5 Khu vực kiểm soát trọng yếu

Là khu vực trong phòng sạch của quá trình chế biến thực phẩm mà nếu không kiểm soát tốt có thể gây nguy cơ lớn, ví dụ như làm ô nhiễm thành phẩm.

2.0.6 Khu vực nền (background zone)

Là khu vực xung quanh khu vực kiểm soát trọng yếu trong cùng một phòng sạch.

2.0.7 Bề mặt tiếp xúc thực phẩm (food contact surface)

Là các bề mặt tiếp xúc trực tiếp với thực phẩm, hoặc trong quá trình chế biến bình thường dễ bị nước thải hoặc chất bẩn bắn lên thực phẩm hoặc lên bề mặt tiếp xúc với thực phẩm. Bao gồm cả bề mặt của dụng cụ và thiết bị tiếp xúc với thực phẩm.

2.0.8 Phòng khử nhiễm cá nhân

Là phòng dùng để làm sạch cơ thể người.

2.0.8 Phòng khử nhiễm cá nhân

Là phòng nơi nhân viên được làm sạch theo quy trình nhất định trước khi vào khu vực sạch.

2.0.9 Phòng khử nhiễm vật liệu

Là phòng dùng để làm sạch vật liệu theo quy trình nhất định trước khi đưa vào khu vực sạch.

2.0.10 Nồng độ bụi (nồng độ hạt)

Là số lượng hạt bụi lơ lửng trong một đơn vị thể tích không khí.

2.0.11 Nồng độ vi sinh vật

Là số lượng vi sinh vật có trong một đơn vị thể tích không khí.

2.0.12 Mức độ sạch của không khí (độ sạch không khí)

Là mức độ sạch của không khí trong phòng sạch, được xác định bằng số lượng các hạt có kích thước lớn hơn hoặc bằng một đường kính xác định trong một đơn vị thể tích không khí.

2.0.13 Kiểu dòng khí (mô hình dòng khí)

Chỉ hình thái chuyển động của không khí trong phòng.

2.0.14 Phòng thổi khí (phòng gió sạch, phòng khí tắm)

Là phòng nhỏ sử dụng luồng khí sạch tốc độ cao để thổi bay và loại bỏ các hạt bụi bám trên người hoặc bề mặt vật liệu trước khi vào khu vực sạch.

2.0.15 Phòng đệm (buffer room)

Là phòng đặt tại lối ra vào phòng sạch, được cung cấp khí qua bộ lọc hiệu suất cao và có số lần trao đổi không khí nhất định.

2.0.16 Cửa truyền vật liệu (pass box)

Là hộp đặt trên tường ngăn giữa các phòng sạch, dùng để truyền vật liệu và dụng cụ; hai bên cửa không thể mở cùng lúc.

2.0.17 Quần áo làm việc trong phòng sạch

Là loại quần áo đặc biệt có lượng phát bụi thấp, được dùng để giảm thiểu các hạt bụi từ cơ thể người khi làm việc trong phòng sạch.

2.0.18 Nước oxy hóa điện phân có tính axit

Là dung dịch nước axit có tính oxy hóa cao và chứa clo hiệu quả nồng độ thấp, được tạo ra bằng cách thêm natri clorua nồng độ thấp (<0,1%) vào nước máy đã xử lý mềm, rồi điện phân bằng thiết bị có màng ngăn ion.

2.0.19 Trạng thái hoàn công "trạng thái không tải"

Là trạng thái khi cơ sở đã xây dựng xong, hệ thống điều hòa và lọc khí hoạt động bình thường nhưng chưa có thiết bị sản xuất hay nguyên vật liệu bên trong.

2.0.20 Trạng thái tĩnh (at-rest)

Là trạng thái khi cơ sở đã xây dựng và trang bị đầy đủ, hệ thống điều hòa lọc khí hoạt động bình thường, không có người trong khu vực, nhưng thiết bị sản xuất đã được lắp đặt và chưa vận hành; hoặc thiết bị đã dừng và phòng đạt trạng thái tự làm sạch sau 30–40 phút; hoặc đang vận hành theo cách đã được bên xây dựng (người dùng) và bên thi công thống nhất. Đây là một trong ba trạng thái sử dụng của phòng sạch: trạng thái không tải (hoàn công), trạng thái tĩnh, và trạng thái động.

2.0.21 Trạng thái động (operational)

Là trạng thái khi hệ thống điều hòa lọc khí và thiết bị sản xuất đang hoạt động theo quy định, và có nhân sự làm việc theo quy định tại chỗ.

2.0.22 Bộ lọc không khí hiệu suất cao (HEPA – High Efficiency Particulate Air filter)

Là thiết bị lọc không khí có hiệu suất lọc không thấp hơn 99,9%, được kiểm tra theo phương pháp ngọn lửa natri quy định trong tiêu chuẩn GB/T 6165 – Phương pháp thử hiệu suất và trở lực của bộ lọc không khí hiệu suất cao.

2.0.23 Nước sử dụng trong quy trình (process water)

Là nước được sử dụng trong các công đoạn sản xuất thực phẩm, bao gồm nước uống và nước tinh khiết.

2.0.24 Vi sinh vật lơ lửng (suspended bacteria)

Là các hạt mang vi sinh vật lơ lửng trong không khí.

2.0.25 Vi sinh vật lắng đọng (settlement bacteria)

Là các hạt mang vi sinh vật đã lắng đọng xuống bề mặt.

2.0.26 Khử trùng (disinfection)

Là quá trình tiêu diệt vi sinh vật có hại trong môi trường sản xuất thực phẩm và trên dụng cụ sản xuất.

2.0.27 Đánh giá hiệu suất tổng hợp (comprehensive performance assessment)

Là việc kiểm tra và đánh giá toàn diện các chỉ tiêu kỹ thuật của phòng sạch sau khi đã hoàn thành thi công và nghiệm thu.

3. Bố trí mặt bằng nhà máy

3.1 Quy định chung

3.1.1 Việc chọn địa điểm, quy hoạch, thiết kế, bố trí, xây mới hoặc cải tạo, mở rộng nhà máy thực phẩm có phòng sạch phải đáp ứng các yêu cầu vệ sinh trong sản xuất thực phẩm, tránh gây ra ô nhiễm, nhiễm chéo hoặc lẫn nguyên liệu.

3.1.2 Môi trường khu vực sản xuất phải sạch sẽ, bề mặt đường và phương tiện vận chuyển không được gây ra ô nhiễm đối với quá trình sản xuất thực phẩm.

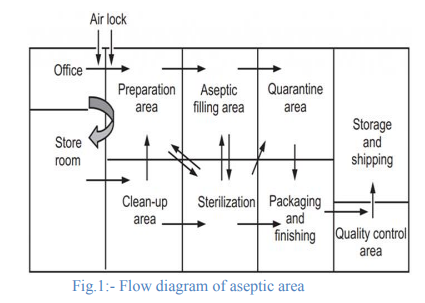

3.2 Bố trí tổng thể mặt bằng

3.2.1 Vị trí các công trình trong khuôn viên nhà máy có phòng sạch phải đáp ứng yêu cầu của quy trình sản xuất thực phẩm. Trong khu vực sản xuất cần phân biệt rõ khu vực sản xuất sạch và khu vực sản xuất thông thường.

3.2.2 Những công trình dễ phát sinh ô nhiễm không khí trong quá trình sản xuất nên được bố trí sao cho hạn chế tối đa hướng lan truyền trong phạm vi nhà máy.

3.2.3 Các quy trình sản xuất có ảnh hưởng bất lợi lẫn nhau không nên bố trí trong cùng một công trình. Nếu bắt buộc bố trí trong cùng một công trình thì các khu vực sản xuất phải có biện pháp cách ly phù hợp.

3.2.4 Khu vực sản xuất thông thường bao gồm các khu vực như kho chứa, phòng sản xuất không yêu cầu phòng sạch, khu vực đóng gói ngoài,...

3.3 Khu vực sản xuất sạch

3.3.1

Khu vực sản xuất sạch phải đáp ứng yêu cầu về môi trường vệ sinh và nên bao gồm các khu vực sau:

- Khu bảo quản cuối cùng trước khi đóng gói hoặc làm mát sản phẩm dễ hư hỏng, bán thành phẩm hoặc thành phẩm ăn liền;

- Khu tiền xử lý nguyên liệu không thể tiệt trùng cuối cùng, khu rót và tạo hình sản phẩm;

- Môi trường tiếp xúc sau tiệt trùng cuối cùng;

- Phòng chuẩn bị vật liệu bao bì bên trong và phòng đóng gói bên trong;

- Khu xử lý để phục vụ sản xuất thực phẩm, cải thiện tính chất hoặc bảo quản thực phẩm;

- Phòng kiểm nghiệm, phòng kiểm tra chất lượng.

3.3.2 Khu vực sản xuất sạch cần được bố trí hợp lý theo quy trình sản xuất và yêu cầu về cấp độ sạch tương ứng của từng phòng.

3.3.3 Giữa các phòng sạch có cấp độ khác nhau nhưng có liên quan trong cùng khu vực sản xuất cần thiết lập các biện pháp ngăn ngừa nhiễm chéo như phòng đệm, phòng thổi khí... theo nhu cầu sản phẩm và quy trình sản xuất. Diện tích phòng đệm, nếu có, không được nhỏ hơn 3m².

3.3.4 Khu tiền xử lý nguyên liệu không nên sử dụng chung khu vực sạch với khu sản xuất thành phẩm. Nếu quy trình sản xuất có yêu cầu đặc biệt, cần thiết kế theo đúng yêu cầu quy trình.

3.3.5 Tại lối vào các khu vực sản xuất, kiểm nghiệm, đóng gói thực phẩm không thể tiệt trùng cuối cùng hoặc thành phẩm ăn liền dễ hư hỏng, bắt buộc phải bố trí phòng khử trùng riêng biệt và cách ly.

3.3.6 Trong xưởng sản xuất cần bố trí khu vực lưu trữ tạm thời phù hợp với quy mô sản xuất để chứa vật liệu, bán thành phẩm, sản phẩm chờ kiểm tra, thành phẩm và dụng cụ vệ sinh. Cần nghiêm ngặt ngăn ngừa nhiễm chéo, nghi ngờ và ô nhiễm.

3.3.7 Khi quá trình sản xuất bắt buộc phải để hóa chất nguy hiểm trong xưởng, phải lưu trữ riêng biệt tại khu vực chuyên dụng.

3.3.8 Phòng kiểm nghiệm nên được bố trí độc lập, có hệ thống xử lý khí thải và nước thải phù hợp. Khi quá trình kiểm nghiệm mẫu yêu cầu độ sạch không khí, cần trang bị bàn thao tác sạch (clean bench).

3.3.9 Cần bố trí hệ thống tích hợp phù hợp với quy mô sản xuất, loại sản phẩm và trình độ nhân sự, bao gồm: vệ sinh, khử trùng (kể cả khử trùng bằng phun sương), tiệt trùng và kiểm soát ô nhiễm.

3.4 Khu vực kho bãi (kho chứa)

3.4.1 Vị trí kho bãi phải thuận tiện cho quản lý luồng hàng hóa và vệ sinh.

3.4.2 Vật liệu và sản phẩm phải được phân loại, phân lô và bảo quản riêng theo từng loại. Không được bảo quản các sản phẩm có thể ảnh hưởng đến hương vị của nhau trong cùng một kho.

3.4.3 Việc bảo quản vật liệu và sản phẩm phải tuân thủ nguyên tắc nhập trước xuất trước (FIFO), đồng thời đảm bảo dễ dàng loại bỏ kịp thời các sản phẩm không đạt yêu cầu chất lượng và vệ sinh.

3.4.4 Trong khu vực kho cần bố trí khu riêng biệt để lưu giữ sản phẩm trả lại hoặc bị thu hồi, đảm bảo cách ly rõ ràng.

4. Phân cấp phòng sạch và các thông số môi trường

4.1 Quy định chung

4.1.1 Phòng sạch trong công nghiệp thực phẩm phải được phân cấp dựa trên yêu cầu kiểm soát vi sinh vật, bụi và vệ sinh trong sản xuất thực phẩm.

4.1.2 Phòng sạch cần xác định rõ các điểm kiểm soát quan trọng, khu vực trọng yếu và khu vực nền, đồng thời quy định cấp độ riêng cho từng khu vực, với mục tiêu giảm thiểu diện tích khu vực yêu cầu cấp độ sạch cao.

4.2 Phân cấp

4.2.1

Cấp độ của phòng sạch trong công nghiệp thực phẩm cần tuân thủ theo Bảng 4.2.1:

Bảng 4.2.1 – Cấp độ phòng sạch trong công nghiệp thực phẩm

| Cấp độ | Khu vực thao tác (vận hành) | Giải thích |

| 1 | Khu vực vận hành có nguy cơ ô nhiễm cao | Nguy cơ ô nhiễm cao đề cập đến các tình huống được xác định qua đánh giá rủi ro, chẳng hạn như: không thể tiệt trùng cuối cùng, thực phẩm dễ nhiễm khuẩn, tốc độ chiết rót chậm, sử dụng chai miệng rộng, bao bì tiếp xúc với không khí và phải được đóng kín. |

| 2 | Khu vực vận hành sạch liên quan đến sản phẩm thực phẩm có thể tiệt trùng cuối cùng hoặc có nguy cơ ô nhiễm thấp hơn cấp 1 | Môi trường có nguy cơ ô nhiễm hoặc yêu cầu vệ sinh thấp hơn cấp 1, nhưng vẫn là khu vực thao tác sạch cần kiểm soát. |

| 3 | Khu vực vận hành trong quy trình sản xuất có yêu cầu vệ sinh cơ bản | Là khu vực thông thường của giai đoạn trước, chỉ yêu cầu vệ sinh chung, không yêu cầu mức độ sạch cao. |

4.2.2 Yêu cầu vi sinh vật tối thiểu trong khu vực sạch

Bảng 4.2.2 – Yêu cầu vi sinh vật tối thiểu trong khu vực sạch

| Cấp độ phòng sạch | Vi sinh vật trong không khí (cfu/m³) | Vi sinh vật lắng đọng (đĩa 90 mm) | Vi sinh vật tiếp xúc (đĩa 55 mm) | Găng tay 5 ngón (cfu/găng) | Bề mặt tiếp xúc thực phẩm | Bề mặt trong xây dựng |

| Cấp 1 | Tĩnh: 5 | Động: 10 | Tĩnh: 50 | Động: 100 | 0.2 | 1.5 |

| Cấp 2 | Tĩnh: <2 | Động: 24 | Tĩnh: 10 | Động: 150 | 300 | 4 |

| Cấp 3 | Không quy định | Không quy định | Không quy định | Không quy định | Không quy định | Không có vết mốc |

| Cấp 4 | 500 | Không quy định | Không quy định | Không quy định | Không quy định | Không quy định |

Chú thích:

- Các giá trị trong bảng là giá trị trung bình; giá trị tối đa tại từng điểm không được vượt quá gấp đôi giá trị trung bình.

- Khi kiểm tra ở trạng thái động, có thể sử dụng nhiều đĩa lắng để giám sát liên tục; thời gian tiếp xúc của từng đĩa có thể dưới 4 giờ, và số lượng vi sinh vật lắng sẽ được tính theo thời gian thực tế.

- Bề mặt tiếp xúc thực phẩm không được phát hiện Salmonella và Staphylococcus aureus (tụ cầu vàng).

4.2.3 Yêu cầu về số lượng hạt bụi lơ lửng trong các cấp phòng sạch

Bảng 4.2.3 – Số lượng hạt bụi lơ lửng tối đa cho phép (hạt/m³)

| Cấp độ phòng sạch | Trạng thái tĩnh | Trạng thái động |

| ≥0.5 µm | ≥5 µm | |

| Cấp 1 | 3,520 | 29 |

| Cấp 2 | 352,000 | 2,930 |

| Cấp 3 | 3,520,000 | 29,300 |

| Cấp 4 | 35,200,000 | 293,000 |

4.2.4 Khi nghiệm thu công trình phòng sạch, các chỉ tiêu cần đạt tiêu chuẩn ở trạng thái tĩnh tương ứng với cấp độ đã thiết kế.

4.2.5 Việc sản xuất thực phẩm phải được thực hiện trong khu vực sạch có cấp độ phù hợp với từng giai đoạn sản xuất, điểm kiểm soát trọng yếu, hoặc đặc tính của sản phẩm thực phẩm.

Đối với thực phẩm dành cho trẻ sơ sinh hoặc các nhóm người có nguy cơ cao, có thể nâng cao cấp độ phòng sạch.

Môi trường vệ sinh trong sản xuất nên tuân theo quy định tại Phụ lục A của quy chuẩn này.

4.3 Thông số môi trường

4.3.1 Nhiệt độ và độ ẩm trong phòng sạch của ngành công nghiệp thực phẩm cần tuân thủ các quy định sau:

(Phần tiếp theo chưa được gửi, bạn vui lòng gửi tiếp để mình dịch tiếp phần 4.3.1 và các mục sau.)

4.3 Thông số môi trường

4.3.1 Nhiệt độ và độ ẩm

- Khi quy trình sản xuất có yêu cầu đặc biệt về nhiệt độ và độ ẩm, thì phòng sạch trong công nghiệp thực phẩm phải được điều chỉnh phù hợp theo yêu cầu của quy trình.

- Khi quy trình không có yêu cầu đặc biệt, các giới hạn nhiệt độ và độ ẩm nên như sau:

- Phòng sạch cấp I và II:

- Nhiệt độ: từ 20°C đến 25°C

- Độ ẩm tương đối: 30% đến 65%

- Phòng sạch cấp III và IV:

- Nhiệt độ: từ 18°C đến 26°C

- Độ ẩm tương đối: 30% đến 70%

4.3.2 Độ rọi chiếu sáng (độ sáng ánh sáng)

Phòng sạch công nghiệp thực phẩm phải cung cấp mức chiếu sáng phù hợp với yêu cầu sản xuất và phải đáp ứng các quy định sau:

- Tại khu vực kiểm nghiệm, độ rọi tối thiểu của ánh sáng hỗn hợp tại bề mặt làm việc không được thấp hơn 500 lux.

Tại khu vực chế biến, độ rọi tối thiểu của chiếu sáng chung tại bề mặt làm việc không được thấp hơn 200 lux. - Tại các khu vực phụ trợ như: phòng phụ trợ, hành lang, phòng đệm, phòng làm sạch nhân viên và phòng làm sạch vật liệu – độ rọi chiếu sáng chung không nên thấp hơn 100 lux.

- Tại những vị trí trong dây chuyền sản xuất có yêu cầu đặc biệt về độ rọi, có thể bổ sung hệ thống chiếu sáng cục bộ.

4.3.3 Mức độ tiếng ồn trong phòng sạch (ở trạng thái tĩnh)

- Phòng sạch cấp I: Mức ồn tĩnh không được vượt quá 65 dB(A)

- Các cấp còn lại (cấp II, III, IV): Mức ồn tĩnh không được vượt quá 60 dB(A)

5. Yêu cầu thiết kế công nghệ

5.1 Bố trí công nghệ

5.1.1 Mặt bằng quy trình công nghệ phải phù hợp với cấp độ phòng sạch theo yêu cầu của quy trình, đồng thời ngăn ngừa ô nhiễm đối với thực phẩm, bề mặt tiếp xúc với thực phẩm và bao bì thực phẩm.

Nguyên liệu, bán thành phẩm, thành phẩm, thực phẩm sống và thực phẩm chín phải được chế biến tại các khu vực sản xuất riêng biệt.

5.1.2 Việc bố trí thiết bị công nghệ phải tuân theo trình tự sản xuất; các thiết bị cùng loại nên được bố trí tập trung.

5.1.3 Bố trí công nghệ nên rút ngắn khoảng cách vận chuyển của nguyên liệu và bán thành phẩm; tránh giao nhau hoặc đi vòng lại.

5.1.4 Khoảng cách giữa các bàn thao tác, giữa các thiết bị và giữa thiết bị với kết cấu bao che của công trình phải đảm bảo an toàn vận hành và thuận tiện cho việc vệ sinh.

5.1.5 Thiết bị công nghệ có khả năng phát sinh bụi hoặc khí thải gây ô nhiễm trong quá trình sản xuất nên được bố trí bên ngoài khu vực sạch.

Nếu bắt buộc đặt trong phòng sạch, thì nên đặt sát tường, gần miệng hồi gió hoặc tại vị trí có hệ thống hút khí cục bộ.

5.2 Thiết bị và đường ống công nghệ

5.2.1 Việc thiết kế, lựa chọn và lắp đặt thiết bị công nghệ phải đảm bảo thuận tiện cho vệ sinh, khử trùng hoặc tiệt trùng.

5.2.2 Thiết bị công nghệ và thiết bị cơ khí được sử dụng trong việc lắp đặt phải được làm sạch trước khi đưa vào phòng sạch.

5.2.3 Thiết bị công nghệ có thải ra chất ăn mòn trong quá trình sản xuất nên được bố trí tập trung.

5.2.4 Đường ống công nghệ cần được thiết kế và lắp đặt sao cho tránh góc chết, đường ống mù và càng ngắn gọn càng tốt, miễn là vẫn đảm bảo yêu cầu công nghệ.

5.2.5 Các đường ống công nghệ đi vào phòng sạch phải được lắp đặt thông qua ống bảo vệ (sleeve pipe).

Phần ống bên trong ống bảo vệ không được có mối hàn hoặc khớp nối, và khoảng trống giữa ống và ống bảo vệ phải được lấp đầy bằng vật liệu không cháy và được bịt kín.

5.2.6 Khí nén được sử dụng trong chiết rót thực phẩm hoặc để làm sạch bề mặt tiếp xúc với thực phẩm phải được lọc sạch và ít nhất phải đạt mức độ sạch tương đương với môi trường xung quanh.

5.2.7 Hệ thống ống dẫn chính của quy trình nên được bố trí các cửa kiểm tra, cửa lấy mẫu và cửa làm sạch cần thiết.

5.2.8 Những thiết bị khó di chuyển cần được đặt tại khu vực có trang bị thiết bị rửa, khử trùng hoặc tiệt trùng.

5.2.9 Việc bố trí phòng rửa cần tuân thủ các quy định sau:

- Thiết bị, dụng cụ, đồ chứa và quần áo phòng sạch cấp I đến III nên được làm sạch tại khu vực chuyên dụng nằm ngoài khu vực phòng sạch.

Đối với cấp IV, có thể bố trí phòng rửa bên trong khu vực, nhưng phòng rửa phải đạt tối thiểu cấp IV về mức độ sạch. - Khu vực lưu trữ các thiết bị, đồ chứa, dụng cụ sau khi rửa, sấy hoặc tiệt trùng phải có cấp độ sạch phù hợp với môi trường sử dụng của chúng.

5. Yêu cầu thiết kế công nghệ

5.1 Bố trí công nghệ

5.1.1 Mặt bằng quy trình công nghệ phải phù hợp với cấp độ phòng sạch theo yêu cầu của quy trình, đồng thời ngăn ngừa ô nhiễm đối với thực phẩm, bề mặt tiếp xúc với thực phẩm và bao bì thực phẩm.

Nguyên liệu, bán thành phẩm, thành phẩm, thực phẩm sống và thực phẩm chín phải được chế biến tại các khu vực sản xuất riêng biệt.

5.1.2 Việc bố trí thiết bị công nghệ phải tuân theo trình tự sản xuất; các thiết bị cùng loại nên được bố trí tập trung.

5.1.3 Bố trí công nghệ nên rút ngắn khoảng cách vận chuyển của nguyên liệu và bán thành phẩm; tránh giao nhau hoặc đi vòng lại.

5.1.4 Khoảng cách giữa các bàn thao tác, giữa các thiết bị và giữa thiết bị với kết cấu bao che của công trình phải đảm bảo an toàn vận hành và thuận tiện cho việc vệ sinh.

5.1.5 Thiết bị công nghệ có khả năng phát sinh bụi hoặc khí thải gây ô nhiễm trong quá trình sản xuất nên được bố trí bên ngoài khu vực sạch.

Nếu bắt buộc đặt trong phòng sạch, thì nên đặt sát tường, gần miệng hồi gió hoặc tại vị trí có hệ thống hút khí cục bộ.

5.2 Thiết bị và đường ống công nghệ

5.2.1 Việc thiết kế, lựa chọn và lắp đặt thiết bị công nghệ phải đảm bảo thuận tiện cho vệ sinh, khử trùng hoặc tiệt trùng.

5.2.2 Thiết bị công nghệ và thiết bị cơ khí được sử dụng trong việc lắp đặt phải được làm sạch trước khi đưa vào phòng sạch.

5.2.3 Thiết bị công nghệ có thải ra chất ăn mòn trong quá trình sản xuất nên được bố trí tập trung.

5.2.4 Đường ống công nghệ cần được thiết kế và lắp đặt sao cho tránh góc chết, đường ống mù và càng ngắn gọn càng tốt, miễn là vẫn đảm bảo yêu cầu công nghệ.

5.2.5 Các đường ống công nghệ đi vào phòng sạch phải được lắp đặt thông qua ống bảo vệ (sleeve pipe).

Phần ống bên trong ống bảo vệ không được có mối hàn hoặc khớp nối, và khoảng trống giữa ống và ống bảo vệ phải được lấp đầy bằng vật liệu không cháy và được bịt kín.

5.2.6 Khí nén được sử dụng trong chiết rót thực phẩm hoặc để làm sạch bề mặt tiếp xúc với thực phẩm phải được lọc sạch và ít nhất phải đạt mức độ sạch tương đương với môi trường xung quanh.

5.2.7 Hệ thống ống dẫn chính của quy trình nên được bố trí các cửa kiểm tra, cửa lấy mẫu và cửa làm sạch cần thiết.

5.2.8 Những thiết bị khó di chuyển cần được đặt tại khu vực có trang bị thiết bị rửa, khử trùng hoặc tiệt trùng.

5.2.9 Việc bố trí phòng rửa cần tuân thủ các quy định sau:

- Thiết bị, dụng cụ, đồ chứa và quần áo phòng sạch cấp I đến III nên được làm sạch tại khu vực chuyên dụng nằm ngoài khu vực phòng sạch.

Đối với cấp IV, có thể bố trí phòng rửa bên trong khu vực, nhưng phòng rửa phải đạt tối thiểu cấp IV về mức độ sạch. - Khu vực lưu trữ các thiết bị, đồ chứa, dụng cụ sau khi rửa, sấy hoặc tiệt trùng phải có cấp độ sạch phù hợp với môi trường sử dụng của chúng.

5.3 Vận chuyển và làm sạch vật liệu

5.3.1 Luồng vận chuyển vật liệu (logistics) và luồng người ra vào phòng sạch phải sử dụng lối đi và cửa ra vào riêng biệt, đồng thời phải di chuyển một chiều, không được giao cắt nhau.

Nên bố trí lối và cửa riêng để thải bỏ chất thải.

5.3.2 Quy trình làm sạch vật liệu phải bao gồm các bước: làm sạch bao bì bên ngoài, tháo bao bì, chuyển giao hoặc lưu trữ.

5.3.3 Tất cả các loại vật liệu, nguyên liệu, phụ gia, thiết bị, dụng cụ và vật liệu bao bì khi đưa vào phòng sạch đều phải được làm sạch, thổi bụi và tháo bao bì tại phòng tháo bao bì nằm gần phòng sạch.

Sau đó, vật liệu được đưa vào phòng sạch qua cửa truyền vật (pass box).

5.3.4 Đối với những vật liệu không thể tháo bao bì, phải tiến hành vệ sinh và khử trùng bề mặt bao bì tại phòng tháo bao.

5.3.5 Khi chuyển vật liệu giữa các phòng sạch có cấp độ khác nhau, nên sử dụng cửa truyền vật (pass box).

5.3.6 Khi sử dụng băng tải để vận chuyển liên tục vật liệu hoặc vật phẩm, ngoài việc cần có điều kiện khử trùng liên tục, băng tải không được xuyên qua khu vực không sạch, và phải bố trí khu đệm tại vị trí giữa phòng sạch và phòng không sạch, đồng thời phải chia đoạn vận chuyển giữa hai khu vực.

5.3.7 Khi sử dụng thang máy để vận chuyển vật liệu, thang máy nên bố trí tại khu vực không sạch, và phải tách biệt giữa thang máy vận chuyển người và vận chuyển hàng hóa.

Nếu phải đặt thang máy trong khu vực sạch, thì phải bố trí phòng đệm trước thang.

5.3.8 Khi quy trình sản xuất yêu cầu mở lỗ trên tường phòng sạch để chuyền sản phẩm, nên đảm bảo chênh lệch áp suất tại lỗ mở duy trì theo hướng từ khu vực sạch hơn sang khu vực sạch ít hơn, hoặc theo yêu cầu quy trình.

5.3.8 – Yêu cầu khí động học tại lỗ truyền vật

Nếu quy trình yêu cầu dòng khí định hướng (định hướng luồng không khí), thì tốc độ gió trung bình tại lỗ truyền vật không được thấp hơn 0,2 m/s.

Khi ngừng sản xuất, nên áp dụng biện pháp đóng kín tại các lỗ mở này.

5.4 Làm sạch nhân viên

5.4.1 Khu vực phục vụ cho nhân viên nên bao gồm:

- Khu để áo mưa,

- Thay giày,

- Khu cởi áo khoác ngoài,

- Nhà vệ sinh,

- Phòng rửa tay,

- Phòng tắm,

- Khu thay quần áo sạch hoặc quần áo vô trùng,

- Khu thay giày vô trùng,

- Và phòng khí thổi (air shower) có thông gió.

5.4.2 Trong phòng thay đồ, khu cởi đồ và khu mặc quần áo sạch cần được tách riêng.

- Khu mặc quần áo sạch nên được thiết kế đạt cấp độ sạch III ~ IV.

- Khu mặc đồ vô trùng (nội y vô trùng) và các khu sau đó nên thiết kế theo tiêu chuẩn cấp độ II ~ III.

5.4.3 Quy trình làm sạch nhân viên trước khi vào khu sản xuất thực phẩm có thể tiệt trùng nên tuân theo trình tự sau (Hình 5.4.3):

→ Vào khu vực

→ Đi vệ sinh

→ Thay giày

→ Cởi đồ ngoài

→ Tắm

→ Thay đồ sạch

→ Khử trùng tay

→ Vào khu sản xuất thực phẩm có thể tiệt trùng

5.4.4 Quy trình làm sạch nhân viên cho khu vực sản xuất thực phẩm không thể tiệt trùng cần tuân theo trình tự sau (Hình 5.4.4):

→ Vào khu vực

→ Đi vệ sinh

→ Vào phòng thay đồ

→ Cởi đồ ngoài

→ Khử trùng tay

→ Thay quần áo sạch

→ Khử trùng tay

→ Vào khu sản xuất thực phẩm không thể tiệt trùng

5.4.5 Máy khử trùng tay và giấy khử trùng tay nên được lắp đặt phía trên lối đi của nhân viên trong dây chuyền sản xuất.

6. Kiến trúc xây dựng

6.1 Quy định chung

6.1.1

Thiết kế tổng thể phòng sạch trong ngành công nghiệp thực phẩm, ngoài việc đáp ứng yêu cầu của quy trình sản xuất, còn phải đảm bảo các yêu cầu sau:

- Không sinh bụi

- Không tích bụi

- Chống ăn mòn

- Chống ẩm

- Chống mốc

- Dễ vệ sinh

- Đồng thời phải tuân thủ các quy định về phòng cháy chữa cháy và bảo vệ môi trường.

6.1.2 Phòng sạch công nghiệp thực phẩm phải thuận tiện cho việc lắp đặt thiết bị điều hòa và lọc không khí, ống gió và miệng gió.

Chiều cao thông thủy trong phòng phải đáp ứng được yêu cầu của quy trình sản xuất.

6.2 Trang trí kiến trúc

6.2.1 Sàn và tường trong xưởng sản xuất phải sử dụng vật liệu:

- Màu sáng

- Không thấm nước

- Không thấm hút

- Dễ vệ sinh, khử trùng

- Không tích bụi bẩn

Bề mặt phải bằng phẳng và nhẵn mịn. Các thiết bị như ống dẫn, đèn chiếu sáng, miệng gió phải làm từ vật liệu dễ lau chùi, dễ khử trùng, không được để lộ bề mặt khó vệ sinh.

6.2.2 Sàn trong xưởng sản xuất phải có độ dốc thoát nước từ 1% đến 2%.

6.2.3 Tại khu vực thiết bị sản xuất có xả chất ăn mòn, cần bố trí cục bộ các thiết bị ngăn chặn sự lan tràn của chất ăn mòn trên nền sàn.

6.2.4 Chỗ nối giữa tường và sàn, cột và sàn phải được thiết kế dạng bo tròn (bo góc).

Các góc trong (góc âm) nên sử dụng góc tròn, tường tại khu vực rẽ góc và hành lang xe đẩy phải lắp đặt thiết bị chống va đập.

6.2.5 Không được để vật liệu gỗ lộ ra ngoài.

Tất cả các cửa ra vào không được sử dụng vật liệu gỗ để lộ bên ngoài.

6.2.6 Nếu hành lang sạch có cửa sổ bên ngoài, phải sử dụng cửa sổ đôi cách ly kín khí.

6.2.7 Bề mặt bên trong kết cấu bao che của xưởng sản xuất thực phẩm có thể được sơn bằng sơn chống mốc, và việc xử lý bề mặt nền trước khi sơn phải tuân thủ các quy định sau:

- Đối với kết cấu bê tông hoặc lớp vữa trát của công trình mới, phải sơn lớp chống kiềm và lớp sơn lót kín bề mặt trước khi thi công lớp sơn hoàn thiện.

Nếu là tường cũ, cần loại bỏ lớp sơn trang trí cũ bị bong tróc hoặc lỏng lẻo trước. - Đối với bề mặt bằng kim loại, cần sơn lớp sơn lót chống gỉ kim loại trước khi sơn phủ.

- Độ ẩm của lớp nền bê tông hoặc lớp vữa trát không được vượt quá 10%.

- Lớp bả (matit) trên nền phải bằng phẳng. Đối với các khu vực có sử dụng nước hoặc hơi nước, phải sử dụng matit chịu nước nếu lớp nền không đảm bảo độ phẳng.

6.2.8 – Sơn chống mốc cho khu vực có độ ẩm cao

Đối với các phòng hoặc khu vực quan trọng có độ ẩm tương đối thường xuyên vượt quá 80% hoặc có hoạt động phát sinh hơi nước, khi sơn lớp phủ chống mốc lên bề mặt trong nhà, thì:

- Mức độ chống mốc của sơn phải đạt cấp độ 0 theo tiêu chuẩn ngành hiện hành HG/T 3950 – “Sơn phủ”;

- Giới hạn hàm lượng chất độc hại trong sơn phải tuân thủ Tiêu chuẩn quốc gia GB 18582 – “Vật liệu trang trí nội thất – Giới hạn hàm lượng các chất có hại trong sơn tường nội thất”;

- Đồng thời, phải thường xuyên sơn lại định kỳ theo điều kiện sử dụng thực tế.

6.3 Biện pháp phòng chống côn trùng và chuột

6.3.1 Trong phạm vi khoảng 3 mét bên ngoài tường của xưởng sản xuất sạch, không được trồng cỏ hoặc hoa.

Khu vực này phải được làm nền cứng (bê tông, gạch…), đồng thời nên đào rãnh có chiều sâu và chiều rộng trên 30cm, trát xi măng bên trong rãnh và lót đá cuội để ngăn chặn chuột.

6.3.2 Cửa chính vào khu vực sạch phải có thiết bị chống côn trùng, nên lắp đặt thiết bị thổi khí chuyên dụng chống côn trùng bay.

6.3.3 Tại các cửa xả của hệ thống thoát nước và miệng ga thoát sàn trong xưởng, phải lắp đặt lưới chắn côn trùng và chuột.

6.3.4 Khu vực nhập và xuất nguyên vật liệu của xưởng nên sử dụng bệ nâng (dock/platform).

Phần tường giữa bệ nâng và mặt đường nên được ốp bằng vật liệu trơn nhẵn, dễ vệ sinh.

7. Thông gió và điều hòa không khí sạch

7.1 Hệ thống

7.1.1 Phòng sạch trong ngành công nghiệp thực phẩm nên áp dụng phương pháp lọc không khí cục bộ (bao gồm cả các thiết bị có tích hợp chức năng lọc không khí), kết hợp với các biện pháp khử trùng, tiệt trùng đáp ứng tiêu chuẩn vệ sinh. Đồng thời, cần bảo vệ khu vực trọng yếu để đạt được các thông số kiểm soát yêu cầu.

7.1.2 Hệ thống điều hòa không khí sạch (lọc không khí) phải có ba cấp lọc khí, được bố trí lần lượt tại:

- Cửa gió tươi (fresh air inlet)

- Đoạn dương áp phía sau quạt gió (sau quạt)

- Miệng gió cấp (supply air outlet)

-

- Nếu nồng độ bụi mịn PM10 ngoài trời không vượt quá tiêu chuẩn cấp II của tiêu chuẩn quốc gia GB 3095 – “Tiêu chuẩn chất lượng không khí môi trường”, thì tại cửa gió tươi nên lắp bộ lọc thô và trung gian (lọc sơ và lọc trung). Nếu PM10 vượt quá tiêu chuẩn cấp II, thì nên bổ sung bộ lọc hiệu suất cao – trở kháng thấp tại cửa gió tươi.

-

7.1.4 Tại đoạn dương áp của quạt hoặc ngay trước đầu ra của dàn điều hòa, phải lắp đặt bộ lọc không khí không thấp hơn cấp trung hiệu (medium efficiency filter).

7.1.5 Phòng sạch cấp I và II: Miệng gió cấp phải được lắp đặt bộ lọc không khí hiệu suất cao (HEPA filter). Phòng sạch cấp III và IV: Tại miệng gió cấp hoặc trước ống gió vải (nếu có) phải lắp bộ lọc không thấp hơn cấp cao-trung hiệu (high-medium efficiency filter).

7.1.6 Cửa hồi gió (return air) trong phòng sạch nên lắp thiết bị lọc và khử khuẩn không khí có các đặc điểm sau:

- Áp suất đầu vào ban đầu không vượt quá 30Pa

- Hiệu suất lọc vi sinh vật lần đầu ≥ 90%

- Hiệu suất lọc bụi lần đầu ≥ 95%

7.1.7 Trong phòng sạch không nên bố trí các công đoạn phát sinh nhiệt độ cao, độ ẩm cao, mùi hôi, khí thải (bao gồm hơi nước và khí độc), hoặc bụi bẩn (như công đoạn nghiền bột).

Nếu bắt buộc phải bố trí, cần đặt các công đoạn đó trong thiết bị kín hoặc bán kín, và phải có hệ thống hút khí cục bộ.

Trong trường hợp không thể sử dụng thiết bị kín hoặc bán kín, thì hệ thống điều hòa không khí không được sử dụng gió tuần hoàn, đồng thời phải thiết lập hệ thống hút thải độc lập để loại bỏ khí độc hại.

7.1.8 Trước và sau bộ lọc khí trong dàn điều hòa phải lắp đồng hồ đo chênh áp (áp kế) để theo dõi hiệu quả hoạt động của bộ lọc.

7.1.9 Miệng gió và ống gió phải dễ dàng vệ sinh.

Đối với đoạn ống dễ tắc và cần làm sạch thường xuyên, có thể sử dụng ống gió bằng vải sợi (ống gió mềm dệt).

7.2 – Tổ chức luồng khí

7.2.1 Luồng khí trong phòng phải chảy theo hướng từ khu vực sạch đến khu vực ô nhiễm, đảm bảo dòng khí định hướng kiểm soát ô nhiễm.

7.2.2 Khu vực cấp I nên sử dụng luồng khí đơn hướng thẳng đứng cục bộ, có tường chắn xung quanh.

Khu vực nền (background) cấp I, hoặc các phòng sạch cấp I phụ trợ, nên sử dụng luồng khí không đơn hướng.

7.2.3 Miệng cấp khí của phòng sạch cục bộ cấp I phải có diện tích lớn hơn mỗi cạnh của khu vực kiểm soát bên dưới ít nhất 20cm.

7.2.4 Bên dưới miệng cấp khí của phòng sạch cấp I cục bộ, nên bố trí vách chắn mềm hoặc cứng (không cản trở thao tác). Vách chắn nên kéo dài xuống ít nhất 0,5m dưới miệng gió cấp, hoặc thấp hơn mặt thao tác.

7.2.5 Khi chiều cao của miệng gió cấp khí của phòng sạch cục bộ cấp I (không bao gồm loại có tuần hoàn khí tại chỗ) không vượt quá 0,5m, và diện tích miệng gió không nhỏ hơn 1/14 diện tích phòng, thì khu nền cấp II của phòng sạch cấp I có thể không cần bố trí thêm miệng gió cấp khí.

7.2.6

- Miệng gió hồi của phòng sạch cấp I phải phân bố đều ở hai bên dưới thấp của phòng.

- Với các cấp độ khác, cũng nên phân bố đều ở hai bên thấp.

- Nếu chỉ có thể bố trí gió hồi trên một bên dọc theo dây chuyền sản xuất, thì dây chuyền nên đặt ngay dưới miệng gió cấp khí.

7.3 – Tham số cấp khí làm sạch

7.3.1 Tốc độ gió tại mặt cắt cách mặt đất 0,8m trong phòng sạch cấp I không được nhỏ hơn 0,2m/s.

Khi điểm đo nằm trên mặt thao tác đặc, thì có thể dịch lên cao 0,25m so với mặt thao tác đó để đo.

7.3.2 Số lần trao đổi không khí (ACH – air changes per hour) ở trạng thái tĩnh của các cấp độ phòng sạch nên được tính toán dựa trên các yếu tố như số lượng người, diện tích, mức độ thao tác, hoặc chọn theo bảng 7.3.2 dưới đây:

8. Cấp thoát nước

8.1 Quy định chung

8.1.1 Hệ thống cấp thoát nước công nghệ trong phòng sạch của ngành công nghiệp thực phẩm, từ thiết kế, thi công đến vận hành sản xuất, phải được xác nhận và kiểm chứng một cách tin cậy.

8.1.2 Các tuyến ống chính của hệ thống cấp thoát nước trong phòng sạch nên lắp đặt trong tầng kỹ thuật hoặc hành lang kỹ thuật.

8.1.3 Khi có nguy cơ ngưng tụ nước trên bề mặt ngoài của ống, phải thực hiện các biện pháp bảo vệ.

Lớp bảo vệ ngoài phải nhẵn, dễ làm sạch và không được gây ô nhiễm cho phòng sạch.

8.1.4 Khi ống xuyên qua tường hoặc sàn của phòng sạch, phải lắp đặt ống bao và thực hiện biện pháp bịt kín giữa ống và ống bao để tránh rò rỉ và nhiễm bẩn.

8.2 Cấp nước

8.2.1 Nguồn nước cấp cho phòng sạch phải tuân thủ theo tiêu chuẩn quốc gia hiện hành là “Tiêu chuẩn vệ sinh nước uống sinh hoạt” GB 5749.

Nên sử dụng hệ thống cấp nước hai chiều và duy trì áp suất dương liên tục để đảm bảo cấp nước ổn định.

8.2.2 Thiết bị tắm rửa và vệ sinh trong phòng sạch phải tuân thủ các yêu cầu sau:

- Tại bên trong phòng sạch và khu vực lối vào của vùng sạch, phải được bố trí thiết bị rửa tay, khử trùng và làm khô tay.

Với mỗi 10–15 người, nên trang bị một bộ thiết bị, và vòi nước nên có chức năng điều chỉnh nhiệt độ (nóng/lạnh), đảm bảo số lượng phù hợp với nhu cầu sử dụng. - Nhiệt độ nước trong thiết bị chứa nước nóng không được thấp hơn 60℃,

và nếu có hệ thống tuần hoàn, nhiệt độ nước tuần hoàn phải trên 50℃. - Vòi nước nên sử dụng loại không vận hành bằng tay (ví dụ: cảm ứng, bàn đạp…).

- Các đường ống cấp nước trong phòng sạch khi nối với thiết bị vệ sinh và thiết bị khác, phải có cách ly khí (air gap) – tuyệt đối không được kết nối trực tiếp.

8.2.3 Hệ thống cấp nước trong phòng sạch phải được thiết kế tách biệt, tùy theo yêu cầu sử dụng nước trong sản xuất, sinh hoạt và phòng cháy chữa cháy, bao gồm yêu cầu về chất lượng nước, nhiệt độ nước, áp suất và lưu lượng nước.

8.2.4

Đường ống cấp nước phải có phân biệt màu sắc để dễ nhận biết và tránh nhầm lẫn.

8.2.5

Đường ống cấp nước cho nước tinh khiết nên sử dụng phương thức tuần hoàn, với lưu lượng bổ sung tuần hoàn chiếm 30%~100% lượng sử dụng.

Chiều dài của nhánh không tuần hoàn không được vượt quá 6 lần đường kính ống, và nên bố trí cửa vệ sinh trên tuyến ống chính cấp nước.

8.2.6

Khu vực xung quanh nhà xưởng sạch nên được trang bị thiết bị tưới nước (để kiểm soát bụi và duy trì vệ sinh môi trường).

8.2.7

Tường, thiết bị, dụng cụ và hệ thống rửa tay – khử trùng trong phòng sạch nên sử dụng dung dịch khử trùng thân thiện với môi trường, an toàn với con người và thực phẩm.

Khi bố trí bể khử trùng giày dép tại lối vào phòng sạch, trong bể nên sử dụng dung dịch khử trùng thân thiện với môi trường.

Trường hợp sử dụng nước điện phân oxy hóa có tính acid (Acidic Oxidizing Potential Water – AOPW) hoặc nước kiềm là sản phẩm phụ, phải tuân thủ các quy định sau:

- Sau khi rửa sạch, mới sử dụng nước điện phân oxy hóa có tính acid để khử trùng.

- pH của nước AOPW nên nằm trong khoảng 2.0–2.7, giá trị ORP ≥ 1100mV, và hàm lượng clo hiệu dụng là 60 ± 10 mg/L.

- Nước dùng để tạo AOPW có độ cứng < 50 mg/L, nên sử dụng ngay sau khi tạo, rửa hoặc ngâm trong bể dòng chảy, các giá trị pH, ORP và clo hiệu dụng cần được giám sát trực tuyến và kiểm soát tự động trong phạm vi hiệu quả.

- Khi sử dụng gián đoạn, nước AOPW trong hệ thống cần được giữ trống trước khi dùng lại, nước AOPW trong bồn chứa kín và chống ánh sáng không được sử dụng quá 3 ngày.

- Cần theo dõi thời gian thực và trực tuyến việc tạo, lưu trữ và phân phối nước AOPW.

- Khi sử dụng nước kiềm là sản phẩm phụ từ nước điện phân để làm sạch thông thường tay, thiết bị, dụng cụ trong phòng sạch, phải định kỳ sử dụng AOPW để rửa lại nhằm đảm bảo hiệu quả vệ sinh.

8.3 Thoát nước

8.3.1Hệ thống thoát nước trong phòng sạch phải được thiết kế dựa trên đặc điểm của nước thải, bao gồm: tính chất, nồng độ và lưu lượng nước thải từ thiết bị công nghệ.

Nước thải có hại sau xử lý phải đạt tiêu chuẩn xả thải quốc gia trước khi thải ra môi trường.

8.3.2Thiết bị th