NỘI DUNG:

- Giới thiệu

- Sơ đồ quy trình của khu vực vô trùng

- Khu vực vệ sinh (clean-up section)

- Khu pha chế (compounding section)

- Khu vực vô trùng (aseptic area)

- Khu cách ly (quarantine section)

- Khu đóng gói và dán nhãn (packaging and labeling section)

- Sàn, tường và trần nhà

- Cửa ra vào, cửa sổ và hệ thống kỹ thuật

- Trang phục cá nhân và đồ bảo hộ

- Vệ sinh và khử trùng

- Hệ thống cấp khí

- Thiết bị dòng khí tầng (laminar flow equipment)

- Phân loại khu vực sạch

- Các nguồn gây nhiễm trong khu vực vô trùng và phương pháp phòng ngừa

1.GIỚI THIỆU:

Việc sản xuất các sản phẩm vô trùng cần được thực hiện trong môi trường sạch, với giới hạn kiểm soát chất lượng môi trường về mức độ nhiễm vi sinh vật và bụi hạt.

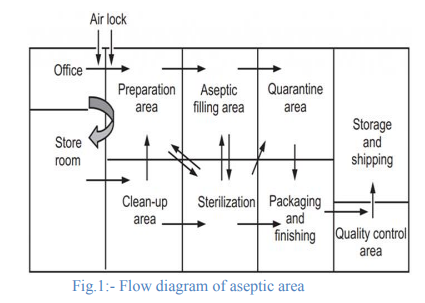

2.SƠ ĐỒ QUY TRÌNH CỦA KHU VỰC VÔ TRÙNG

Khu vực sản xuất thường được chia thành các khu vực sau:

- Khu vệ sinh (clean-up area)

- Khu pha chế (compounding area)

- Khu vô trùng (aseptic area)

- Khu cách ly (quarantine area)

- Khu đóng gói/dán nhãn (packaging/labelling area)

3.KHU VỰC VỆ SINH:

- Khu vực vệ sinh có tường và trần được làm từ các vật liệu phủ màng (film coating) để dễ dàng làm sạch và chống bám bụi.

- Không khí bên trong khu vực sạch phải không có bụi và vi sinh vật.

- Điều này được đảm bảo nhờ vào việc sử dụng các bộ lọc hiệu suất cao (lên đến 95%).

- Không khí trong khu vực sạch cần được thay mới thường xuyên với tần suất từ 10–15 lần trao đổi không khí mỗi giờ.

4.KHU PHA CHẾ:

- Khu vực này được trang bị các tủ và bàn làm việc bằng thép không gỉ và được sử dụng cho quá trình pha chế thực tế.

- Khác với khu vực vô trùng, việc duy trì điều kiện vô trùng tuyệt đối không bắt buộc trong khu vực này.

5.KHU VỰC VÔ TRÙNG:

- Trong khu vực này, cần áp dụng các biện pháp kiểm soát nghiêm ngặt nhằm ngăn ngừa sự nhiễm bẩn vào các chế phẩm.

- Các bàn và tủ bằng thép không gỉ phải được thiết kế sao cho không cho phép bụi bẩn tích tụ.

- Việc trộn và lưu trữ các chế phẩm đã pha chế nên được thực hiện bên ngoài khu vực vô trùng.

- Sau đó, các chế phẩm đã pha chế sẽ được chuyển vào khu vực vô trùng thông qua hệ thống đường ống, nơi thực hiện công đoạn chiết rót.

6.KHU VỰC CÁCH LY:

- Khu vực này bao gồm kho lưu trữ các lô sản phẩm đang trong quá trình sản xuất cũng như các lô đã được phê duyệt, được lưu trữ riêng biệt.

- Khu vực này có quyền truy cập hạn chế và được kiểm soát bởi một người có trách nhiệm.

- Không có sự cho phép của người phụ trách, các nhân sự khác không được phép vào khu vực này.

7.KHU VỰC ĐÓNG GÓI VÀ DÁN NHÃN:

- Tại khu vực này, các lô sản phẩm được tiến hành đóng gói và dán nhãn.

- Việc đóng gói được thực hiện bằng máy đóng gói, trong khi nhãn được in bằng thiết bị in nhãn tự động.

- Tại một thời điểm, chỉ được phép in nhãn cho một loại sản phẩm duy nhất.

- Việc đóng gói các chế phẩm tiêm (parenteral) đóng vai trò quan trọng trong sản xuất sản phẩm vô trùng.

- Quy trình đóng gói cần được thực hiện sao cho đảm bảo duy trì tính vô trùng của sản phẩm.

8.SÀN, TƯỜNG VÀ TRẦN NHÀ:

- Tất cả các bề mặt trong khu vực sạch, bao gồm sàn, tường và trần, phải nhẵn, dễ lau chùi, dễ khử trùng và được thiết kế nhằm giảm thiểu sự nhiễm vi sinh vật và bụi hạt.

- Vật liệu sử dụng để làm sàn bao gồm loại có độ đàn hồi (flexing) và không đàn hồi (non-flexing).

- Sàn đàn hồi thường được làm từ các chất đàn hồi tổng hợp, phổ biến nhất là polyvinylclorua (PVC). Sàn PVC dễ sửa chữa, dễ vệ sinh, có chi phí thấp và thi công đơn giản.

- Sàn không đàn hồi được làm từ các chất độn vô cơ cứng trộn trong vật liệu nền.

- Tường phải được làm từ vật liệu không cháy hoặc có khả năng chống cháy, ví dụ: thép không gỉ, kính, thép tráng men,...

- Tường trát (vữa) thông thường dễ bị hư hại do va chạm.

- Để hạn chế sự phát triển của nấm mốc, có thể thêm vào sơn khoảng 1% các chất như 8-hydroxyquinoline, pentachlorophenol,...

9.CỬA RA VÀO, CỬA SỔ VÀ HỆ THỐNG KỸ THUẬT:

- Cửa ra vào và cửa sổ phải được lắp đặt phẳng và kín khít với tường, không để khe hở.

- Cửa sổ, nếu cần thiết, chỉ được sử dụng để cung cấp ánh sáng và không được dùng cho mục đích thông gió.

- Cửa sổ phải là loại cố định, không được mở.

- Cửa ra vào cần được lắp kín khít, có khả năng tự đóng và được thiết kế để duy trì áp suất dương trong phòng. Số lượng cửa nên được hạn chế tối đa.

- Không được đặt các bình khí nén bên trong khu vực vô trùng; tất cả các loại khí cần được dẫn vào từ bên ngoài qua hệ thống ống dẫn.

- Không được bố trí bồn rửa và hệ thống thoát nước trong các khu vực thực hiện thao tác vô trùng trong phòng sạch.

- Nguồn sáng trong phòng sạch cần được lắp âm trần để hạn chế việc tích tụ bụi và tránh làm xáo trộn luồng không khí trong phòng.

- Nhân viên vận hành phải mặc trang phục bảo hộ vô trùng bao gồm: mũ trùm đầu, găng tay cao su hoặc nhựa không chứa bột, khẩu trang không rụng sợi và giày chuyên dụng.

- Tất cả trang phục bảo hộ đều được thiết kế nhằm ngăn ngừa sự nhiễm bẩn từ cơ thể người vào khu vực vô trùng.

10.TRANG PHỤC CÁ NHÂN VÀ BẢO HỘ:

- Nguồn gây nhiễm chính trong các khu vực sạch đến từ các vảy da rơi ra từ cơ thể của nhân viên.

- Do đó, nhân sự được lựa chọn để làm việc trong quá trình sản xuất các sản phẩm tiêm truyền (parenteral) phải là những người gọn gàng, sạch sẽ và đáng tin cậy.

11.VỆ SINH VÀ KHỬ TRÙNG:

- Các quy trình vệ sinh và khử trùng được áp dụng nhằm loại bỏ sự nhiễm vi sinh vật và bụi hạt.

- Các chất tẩy rửa bao gồm: chất tẩy có tính kiềm, chất hoạt động bề mặt không ion và ion.

- Cần luân phiên sử dụng các loại chất khử trùng khác nhau để tránh sự phát triển của các chủng vi sinh vật kháng thuốc.

- Các chất khử trùng thường được sử dụng trong khu vực vệ sinh bao gồm: hợp chất amoni bậc bốn ở các nồng độ khác nhau, natri hypoclorit, ethanol và dung dịch formaldehyde.

- Cetrimide hoặc chlorhexidine trong dung dịch cồn 70% là các lựa chọn phù hợp để khử trùng da.

12.HỆ THỐNG CẤP KHÍ:

- Không khí cung cấp cho phòng sạch phải được lọc qua các bộ lọc không khí hiệu suất cao (HEPA).

- Bộ lọc HEPA phải được lắp đặt tại vị trí đầu vào của phòng sạch, và có thể lắp thêm bộ lọc sơ cấp (pre-filter) ở phía trước để kéo dài tuổi thọ của bộ lọc chính.

- Bộ lọc HEPA được sử dụng trong thiết kế các bàn làm việc có dòng khí tầng theo chiều dọc hoặc ngang (vertical and horizontal laminar air flow bench).

13.KIỂU DÒNG KHÍ LƯU THÔNG:

- Dòng khi thẳng đứng

- Dòng khí tầng ngang

- Dòng khí lưu thông trong phòng sạch phải được kiểm soát chặt chẽ để đảm bảo môi trường vô trùng.

- Các kiểu lưu thông không khí phổ biến trong phòng sạch bao gồm:

- Dòng khí một chiều (Unidirectional airflow): Không khí di chuyển theo một hướng duy nhất, thường từ trên xuống hoặc ngang, giúp loại bỏ nhanh chóng các hạt nhiễm bẩn.

- Dòng khí không một chiều (Non-unidirectional airflow): Không khí di chuyển theo nhiều hướng, tạo sự tuần hoàn trong phòng.

- Dòng khí kết hợp (Combined airflow): Sự kết hợp giữa dòng khí một chiều và không một chiều để tối ưu hóa hiệu quả làm sạch và duy trì áp suất.

14.PHÂN LOẠI KHU VỰC SẠCH

15.CÁC NGUỒN GÂY NHIỄM TRONG KHU VỰC VÔ TRÙNG VÀ BIỆN PHÁP PHÒNG NGỪA:

-

- Những nguồn gây nhiễm phổ biến nhất trong khu vực vô trùng thường thuộc ba nhóm chính sau:

- Nhiễm từ không khí (Atmospheric contamination):

-

-

- Nguồn: Bụi, vi sinh vật trong không khí, dòng khí không kiểm soát.

-

-

- Biện pháp phòng ngừa: Sử dụng hệ thống lọc khí HEPA, duy trì áp suất dương, kiểm soát nhiệt độ - độ ẩm, hạn chế chuyển động trong phòng.

- Nhiễm từ chất lỏng (Fluid contamination):

-

-

- Nguồn: Dung môi, nguyên liệu, thiết bị không được tiệt trùng đúng cách.

-

-

- Biện pháp phòng ngừa: Tiệt trùng đúng quy trình, kiểm tra độ vô trùng định kỳ, sử dụng dụng cụ dùng một lần nếu cần.

- Nhiễm từ quá trình vận chuyển (Transfer contaminants):

- Nguồn: Sự nhiễm bẩn trong quá trình di chuyển nguyên liệu, dụng cụ hoặc sản phẩm giữa các khu vực.

- Biện pháp phòng ngừa: Thiết kế luồng di chuyển hợp lý (zoning), sử dụng pass box, vệ sinh kỹ trước khi chuyển hàng hóa, huấn luyện nhân sự về thao tác chuyển giao đúng cách.

- Nhiễm từ không khí

- Không khí trong và xung quanh khu vực sản xuất công nghiệp có thể chứa các chất gây nhiễm như bụi, silica,…và các loại khí như CO₂, hơi nước,…

- Biện pháp phòng ngừa: Trước khi không khí đi vào khu vực làm việc, cần được xử lý lần lượt qua:

- Bộ lọc sơ cấp (pre-filter) để loại bỏ các hạt bụi lớn,

- Thiết bị tĩnh điện (electrostatic precipitator) để loại bỏ các hạt tích điện,

- Cuối cùng là bộ lọc HEPA để loại bỏ vi sinh vật và bụi mịn còn lại.

- Nhiễm bẩn từ chất lỏng:

- Nước không chỉ là dung môi phổ biến nhất trong ngành dược phẩm mà còn là dung môi có khả năng hòa tan mạnh nhất, do đó cũng tiềm ẩn nguy cơ nhiễm bẩn rất cao nếu không được xử lý.

- Biện pháp phòng ngừa: Gần như tất cả các quy trình trong ngành dược phải sử dụng nước tinh khiết, thu được thông qua các phương pháp xử lý như:

- Khử ion (deionization),

- Chưng cất (distillation),

- Trao đổi ion (ion exchange),

- Thẩm thấu ngược (reverse osmosis),

- Lọc (filtration) hoặc các quy trình tương đương khác.

- Nhiễm bẩn từ quá trình vận chuyển

- Nhiễm bẩn trong quá trình vận chuyển là những tạp nhiễm phát sinh từ nhân sự và bánh xe của các xe đẩy dùng để vận chuyển hàng hóa.

- Ví dụ: các hạt bụi trong không khí có thể bám vào sợi vải của quần áo và bị rơi ra do chuyển động cơ thể, gây nhiễm vào môi trường sản xuất.

15.2 Biện pháp phòng ngừa:

- Nhân sự cần được đào tạo kỹ lưỡng và đánh giá định kỳ về các nguyên tắc và kỹ thuật xử lý vô trùng trước khi tham gia vào việc chuẩn bị sản phẩm vô trùng.

- Ngoài ra, cần kiểm soát chặt chẽ thiết bị vận chuyển, sử dụng pass box, hệ thống lọc khí và quy trình phân khu vệ sinh (hygienic zoning) để hạn chế tối đa rủi ro lây nhiễm chéo.

Tài liệu tham khảo:

- Stephen P. Denyer, Rosamund M. Baird, Guide to Microbiological Control in Pharmaceutical and Medical Devices, Ấn bản thứ hai, trang 68–89.

- Dr. Chandrakant Kokare, Pharmaceutical Microbiology: Principle and Application, Nhà xuất bản Nirali Prakashan, Ấn bản năm 2016, trang 22.1–22.12.