Diễn giải: Tiếp theo của phần 1: https://qlcl-antoanthucpham.com/nguyen-tac-co-ban-ve-ve-sinh-va-khu-trung-trong-sa-suohzk.html

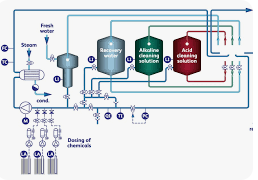

4.8 Làm sạch tại chỗ (CIP – Cleaning-in-Place)

CIP được định nghĩa là quá trình làm sạch các bề mặt bên trong của thiết bị kín, toàn bộ hệ thống thiết bị hoặc các đường ống mà không cần tháo rời hay mở thiết bị, và ít hoặc không cần sự can thiệp thủ công từ người vận hành. Quá trình này bao gồm việc phun tia hoặc luân chuyển dung dịch tẩy rửa bên trong hệ thống thiết bị khép kín, trong điều kiện dòng chảy có vận tốc cao và tạo ra sự khuấy trộn mạnh (nhiễu động).

Các thông số quan trọng ảnh hưởng đến hiệu quả làm sạch theo chu trình Sinner (hình 2) cần được xác định riêng cho từng mạch (circuit) CIP. Một hệ thống CIP tự động hoàn toàn sẽ kiểm soát các ngưỡng cài đặt (set point) cho:

- Lưu lượng dòng chảy,

- Nhiệt độ,

- Nồng độ hóa chất,

- Thời gian cho mỗi bước CIP.

Lực cơ học trong đường ống được tạo ra từ lực cắt (shear force) do dòng chất lỏng chảy qua. Theo nguyên tắc kinh nghiệm, dòng chảy phải ở trạng thái nhiễu động, với vận tốc trung bình tối thiểu là 1,5 m/s để tạo lực cơ học đủ mạnh cho việc làm sạch hiệu quả.

Tuy nhiên, do các yếu tố biến thiên như:

- Tính chất của chất bẩn,

- Tình trạng bề mặt thiết bị,

- Các giá trị cài đặt khác của quá trình CIP,

Vận tốc dòng chảy cao hơn có thể cần thiết để đảm bảo hiệu quả, nhưng trong một số trường hợp vận tốc thấp hơn vẫn có thể đạt yêu cầu. Điều này cần được đánh giá trong quá trình thẩm định làm sạch (cleaning validation).

Trong bồn chứa (tank), lực cơ học được tạo ra bởi thiết bị phun (quả cầu CIP, đầu phun quay hoặc thiết bị tia phun mạnh).Trong ngành lên men và sản xuất bia, quá trình CIP chủ yếu sử dụng phương pháp làm sạch bằng acid, bởi vì khí carbon dioxide (CO₂) sinh ra trong quá trình lên men sẽ nhanh chóng phản ứng với NaOH trong dung dịch kiềm tạo thành natri cacbonat (Na₂CO₃). Chất này dễ dàng kết tủa thành cáu cặn. Đồng thời, việc mất CO₂ còn có thể tạo áp suất âm trong bồn lên men, làm tăng nguy cơ nổ thiết bị.

4.9 Làm sạch bằng phương pháp tháo rời thiết bị- Open-Plant- Cleaning (OPC)

4.9.1 Khái quát chung

Làm sạch bằng bọt là phương pháp được ưa chuộng để làm sạch hiệu quả và tiết kiệm các khu vực lớn dễ tiếp cận, chẳng hạn như bề mặt bên trong và bên ngoài của máy móc, tường và sàn nhà. Thông thường, một quy trình tạo bọt với áp suất thấp/trung bình được áp dụng, trong đó bọt được tạo ra bằng cách đẩy dung dịch chất tẩy rửa đậm đặc, nước và không khí qua đầu phun.

Làm sạch bằng bọt ở áp suất thấp/trung bình mang lại nhiều lợi ích so với phương pháp làm sạch bằng áp suất cao. Các quy trình làm sạch bằng áp suất cao không được khuyến nghị trong ngành công nghiệp thực phẩm, vì chúng tạo ra các hạt sương nhỏ (aerosol), có thể phát tán mầm bệnh, vi sinh vật gây hư hỏng, chất bẩn và dư lượng chất tẩy rửa. Các aerosol này có thể gây ô nhiễm sản phẩm hở trong môi trường sản xuất.

Quy trình tạo bọt áp suất thấp/trung bình giúp giảm sự hình thành aerosol (hạt sương), bảo vệ các vật liệu nhạy cảm về mặt cơ học, đảm bảo môi trường làm việc an toàn cho người vận hành và mang lại kết quả vệ sinh hiệu quả.

Khi bọt được tạo ra, thể tích pha lỏng tăng lên khoảng 500 lần so với thể tích ban đầu của dung dịch chất tẩy rửa đậm đặc. Điều này đạt được bằng cách bơm không khí vào dung dịch chất tẩy rửa.

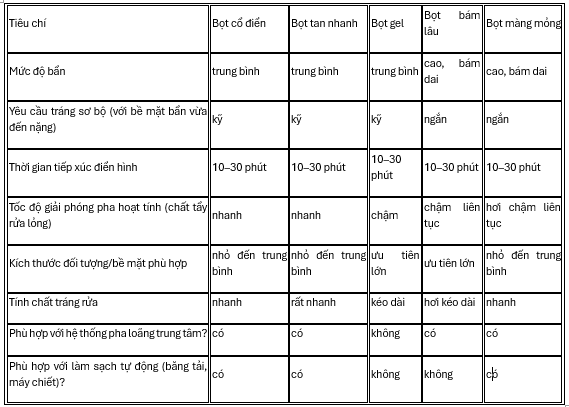

Tùy theo công thức của chất tẩy rửa, có thể tạo ra nhiều loại bọt khác nhau phù hợp với từng ứng dụng cụ thể. Về nguyên tắc, bọt làm sạch được chia thành 5 loại chính, có thể lựa chọn dựa trên nhiều yêu cầu khác nhau (xem bảng 3).

• Bọt cổ điển (Classic foam)

• Bọt tan nhanh (Quick break foam) – là loại bọt tẩy rửa ổn định, thoát nước chậm, giúp giảm sự lắng đọng của chất bẩn và dễ dàng phân tán khi tráng rửa.

• Bọt gel (Gel foam) – khi pha loãng với nước sẽ tạo thành một gel “thixotropic” bám dính mạnh lên bề mặt, giúp tăng thời gian tiếp xúc để thẩm thấu vào các chất bẩn cứng đầu. Có thể được sử dụng dưới dạng gel có sục khí (bọt-gel) hoặc gel thông thường.

• Bọt bám lâu (Long cling – LC foam) – là loại bọt tiên tiến, ổn định, giúp bám tốt hơn trên các bề mặt đứng và nhẵn.

• Bọt màng mỏng (Thin film cleaning – TFC foam) – là loại bọt được thiết kế để xử lý các chất bẩn bám dai, được áp dụng dưới dạng một lớp bọt mỏng

Bảng 3 – So sánh các hệ thống làm sạch bằng bọt

Có nhiều hệ thống khác nhau được sử dụng để tạo bọt. Chúng được phân thành ba loại:Hệ thống áp lực trung tâm (centralised pressure systems);Trạm tạo bọt phân tán (decentralised foam stations);Hệ thống tạo bọt di động (mobile foam systems)

Hệ thống áp lực trung tâm

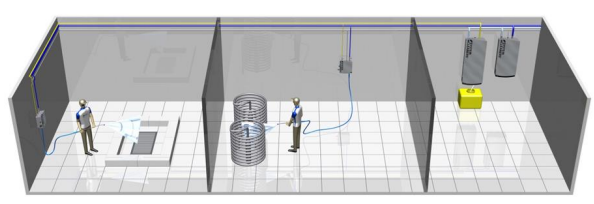

Hệ thống vệ sinh trung tâm (Centralised cleaning systems) cho phép một nhà máy hoặc cơ sở sản xuất tiếp cận với các thiết bị rửa bằng áp lực thấp, trung bình hoặc cao từ một khu vực duy nhất (hình 4). Điều này giúp giảm thiểu việc người vận hành sử dụng sai và cho phép kiểm soát nghiêm ngặt chất tẩy rửa và chất khử trùng, do đó hệ thống này rất lý tưởng cho các khu vực yêu cầu vệ sinh cao.Hệ thống kiểu này thường được cấp từ các bồn hóa chất số lượng lớn (bulk chemical tanks) hoặc thùng chứa trung gian (IBC – Intermediate Bulk Containers). Chất tẩy rửa và chất khử trùng được pha loãng trước tại một khu vực chuyên biệt, thường nằm cách xa khu vực sản xuất thực phẩm, và bơm sẽ cung cấp áp lực để phân phối nước rửa và các dung dịch hóa chất đã pha loãng đến các trạm vệ sinh vệ tinh được bố trí chiến lược xung quanh nhà máy.Các trạm vệ tinh này có nguồn khí nén để tạo bọt và để vận hành van lựa chọn trên thiết bị. Người vận hành chọn đúng đầu phun cho việc rửa, tạo bọt hoặc áp dụng chất khử trùng.

Hệ thống cho phép nhiều phòng ban và nhiều người vận hành có thể làm sạch đồng thời, từ đó loại bỏ nhu cầu phải có các thùng hóa chất đậm đặc trong khu vực sản xuất. Hệ thống này cũng giúp đơn giản hóa việc kiểm tra nồng độ hóa chất vì chỉ cần kiểm tra tại điểm pha loãng trung tâm. Tuy nhiên, hệ thống trung tâm yêu cầu hệ thống đường ống riêng biệt cho nước rửa, chất tẩy rửa và chất khử trùng, do đó là một khoản đầu tư đáng kể.

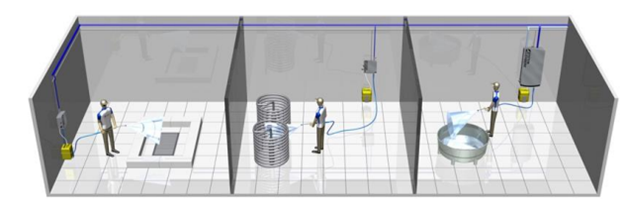

Hệ thống áp lực phân tán

Hệ thống phân tán (Decentralised system) được lắp đặt với ít đường ống hơn so với hệ thống trung tâm (xem hình 5). Trong hệ thống này, chất tẩy rửa và chất khử trùng được pha loãng ngay tại điểm sử dụng trong từng trạm hóa chất vệ tinh riêng biệt. Hệ thống được cấp áp lực từ một điểm trung tâm gọi là trạm tăng áp (booster satellite) và chỉ cần một hệ thống ống vòng chính để phân phối nước đến tất cả các điểm trên toàn bộ nhà máy, do đó chi phí đầu tư ban đầu sẽ thấp hơn so với hệ thống áp lực trung tâm.

Khí nén vẫn cần được cung cấp tại từng trạm vệ tinh để tạo bọt và vận hành van chọn bằng khí nén.

Hệ thống phân tán này có mức độ linh hoạt cao hơn so với hệ thống trung tâm. Nếu nhà máy muốn thay đổi chất tẩy rửa hoặc chất khử trùng tại một điểm sử dụng cụ thể, thì chỉ cần súc rửa điểm đó bằng nước sạch, thay vì phải súc rửa toàn bộ hệ thống đường ống như ở hệ thống trung tâm.

Hệ thống phun bọt di động

Có một số hệ thống phun bọt di động trên thị trường. Những hệ thống này yêu cầu mức đầu tư thấp hơn đáng kể so với các hệ thống tập trung và phân tán.

Các hệ thống di động có thể được nén áp bằng khí nén hoặc không nén áp, trong đó nguồn khí vận hành một máy bơm tích hợp. Với các loại hệ thống di động này, các bình chứa được đổ đầy dung dịch chất tẩy rửa tạo bọt đã pha loãng trước và sau đó được kết nối với nguồn khí nén. Độ đặc/loãng của bọt có thể điều chỉnh thông qua các van điều chỉnh đơn giản.

Ngoài ra còn có các lựa chọn cho hệ thống cấp nước áp suất trung bình và cao bằng đường ống vòng. Với hệ thống cấp nước áp suất trung bình, một thiết bị di động có thể được kết nối với các bình hóa chất chứa chất tẩy rửa tạo bọt nằm trong thân chính của thiết bị. Các hệ thống di động cần khí nén và nguồn điện để vận hành bơm tăng áp. Khí nén và bơm tăng áp sẽ làm tăng áp suất nước đầu ra.

Đối với hệ thống áp suất cao, bọt có thể được tạo ra thông qua việc sử dụng bộ phun bằng thép không gỉ và một cần phun bọt riêng biệt. Nồng độ của chất tẩy rửa tạo bọt pha loãng được kiểm soát bằng cách chèn một đĩa lỗ (orifice plate) vào đường nạp hóa chất của bộ phun. Các cần phun áp lực cao sẽ hút không khí qua thân cần để hỗ trợ tạo bọt.

Một điểm phân biệt khác là giữa hệ thống tạo bọt CIP tĩnh – nơi việc làm sạch được thực hiện bằng các đầu phun cố định – và quy trình bán tự động (như mô tả ở trên). Với hệ thống tạo bọt CIP tĩnh (ví dụ: sử dụng cho máy chiết rót đồ uống hoặc băng tải), việc làm sạch được thực hiện với ít sự can thiệp của con người.

Các đầu phun chuyên dụng được thiết kế riêng cho từng bước làm sạch và từng khu vực ứng dụng khác nhau, bao gồm đầu phun rửa và đầu phun bọt với các mức lưu lượng và góc phun khác nhau.

4.9.2 Nguyên tắc làm việc

Trong bốn yếu tố cơ bản của vòng tròn Sinner, chỉ có thời gian và hóa chất là có ý nghĩa trong giai đoạn tạo bọt. Nhiệt lượng truyền từ bọt sang các bề mặt lớn là không đáng kể. Mọi hiệu quả làm sạch và phản ứng hóa học xảy ra ở nhiệt độ của chính bề mặt đang được làm sạch. Điều này có thể là một hạn chế nghiêm trọng trong môi trường làm lạnh, ví dụ như trong chế biến thịt hoặc hải sản, nơi các cặn béo không thể tan chảy.

Ảnh hưởng cơ học duy nhất đến từ chuyển động chậm của cấu trúc bọt trên các bề mặt thẳng đứng và hiệu ứng cục bộ của bong bóng bọt vỡ. Thời gian tiếp xúc phổ biến là khoảng 20 phút cho mỗi bước tạo bọt. Thời gian ngắn hơn thường không đủ để làm lỏng kết cấu của chất bẩn. Thời gian tiếp xúc quá lâu dẫn đến khô lại, có thể khiến cặn bẩn tái sắp xếp và rắn hóa lại. Việc tái tổ chức này có thể tạo ra dạng bẩn khó loại bỏ hơn ban đầu.

Việc xả rửa giúp loại bỏ chất bẩn đã bị suy yếu bởi sự tấn công hóa học của các thành phần trong bọt. Ở bước này, tác động cơ học và nhiệt độ đóng vai trò quan trọng. Để tăng hiệu quả, có thể tăng áp suất tổng thể, nhưng thường người ta chuyển sang sử dụng các vòi phun chuyên biệt trong khi vẫn giữ nguyên áp suất hệ thống. Lưu lượng nước lớn hơn trong quá trình xả cho phép truyền nhiệt đủ để làm tan chảy một phần chất béo, và khi hòa trộn với chất tẩy rửa từ bọt, điều này giúp nhũ hóa và loại bỏ chất béo.

Các hóa chất tăng cường khả năng làm sạch được pha trộn trong nền chất tẩy rửa tạo bọt. Các hoạt chất này thuộc cùng nhóm hóa học đã được đề cập trong mục 4.2 (ví dụ: kiềm, axit, chất tạo phức, enzyme). Cũng như các kỹ thuật làm sạch khác, tính chất của cặn bẩn cần loại bỏ sẽ quyết định lựa chọn hoạt chất hiệu quả nhất.

Tính chất của bọt phụ thuộc vào sự tương tác giữa: hệ thống chất tẩy rửa, hoạt chất làm sạch, thiết kế vòi phun, chất lượng nước, và áp suất khí nén.

Chất tẩy rửa tạo bọt lý tưởng cần có: độ ổn định trong dạng cô đặc trong nhiều năm ở nhiệt độ phòng, khả năng tạo bọt (xem hình 9) với các đặc điểm: ổn định,dễ nhận biết (có thể quan sát rõ để biết đã bao phủ toàn bộ bề mặt),bám dính tốt kể cả trên bề mặt thẳng đứng,không bị khô trong thời gian tiếp xúc (thường 10 – 20 phút).

Sau khi sử dụng, bọt cần: dễ dàng được xả sạch, không tạo quá nhiều bọt trong hệ thống nước thải, và dễ phân hủy trong nhà máy xử lý nước thải.

Tính phản ứng của các hoạt chất tẩy rửa (ví dụ: sự kết hợp giữa kiềm mạnh và clo hoạt tính) hạn chế nghiêm ngặt việc lựa chọn các chất hoạt động bề mặt phù hợp. Các cấu trúc được hình thành có thể được mô tả dưới dạng bọt khí (phần lỏng, rỗng) và gel (phần đặc hơn). Tùy thuộc vào mục đích sử dụng, tính chất của bọt đặc hoặc bọt lỏng có thể mang lại lợi thế nhất định.

Một bọt tiêu chuẩn có thể tích 500 lít thường được cấu thành từ: 1 kg chất cô đặc, 49 kg nước, và 450 lít không khí. Lượng bọt này có thể làm sạch hiệu quả 170–250 m² diện tích bề mặt.

Các bong bóng bọt, vốn phân rã một cách linh động trong suốt thời gian phản ứng, cung cấp pha hoạt tính dạng lỏng lên bề mặt. Hiệu quả làm sạch của bọt xảy ra đầu tiên tại vùng tiếp xúc giữa pha tẩy rửa và chất bẩn. Sau đó, dung dịch tẩy rửa thẩm thấu vào trong cặn bẩn. Nhìn chung, thời gian phản ứng được kéo dài đáng kể so với các quy trình phun rửa thông thường. Các tạp chất đã được hòa tan sau đó sẽ được rửa sạch hoàn toàn khỏi bề mặt.

4.9.3 Quy trình vệ sinh

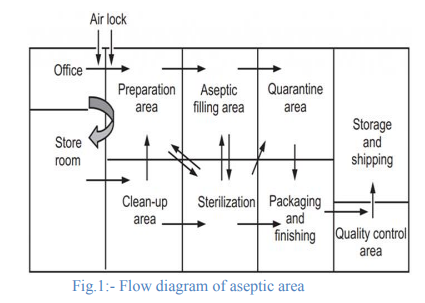

Một chương trình vệ sinh và khử trùng được xác nhận hiệu lực và triển khai đúng cách sẽ hiệu quả trong việc giảm thiểu hoặc loại bỏ các mối nguy (vi sinh vật, dư lượng hóa chất, vật lý, và chất gây dị ứng) đến mức chấp nhận được.

Chương trình vệ sinh cần được lập lịch phù hợp để đảm bảo các mối nguy được loại bỏ hoặc giảm đúng mức từ môi trường sản xuất thực phẩm, thay vì bị di chuyển từ bề mặt này sang bề mặt khác (ví dụ: từ sàn lên bề mặt tiếp xúc thực phẩm) bởi các yếu tố như aerosol từ bình xịt vệ sinh.

Chương trình vệ sinh cũng cần được lập tài liệu thông qua phiếu hướng dẫn vệ sinh hoặc quy trình thao tác chuẩn (SOP) và đào tạo đầy đủ cho tất cả nhân viên liên quan đến công việc vệ sinh.

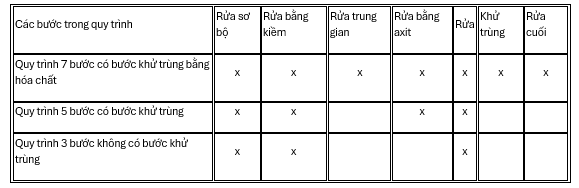

Để đạt được mức độ vệ sinh tối ưu, nhà sản xuất thực phẩm nên áp dụng quy trình vệ sinh và khử trùng có cấu trúc rõ ràng, và cân nhắc các bước thực hiện theo trình tự sau đây khi xây dựng quy trình vệ sinh cho khu vực thiết bị mở. Tùy thuộc vào thiết kế của thiết bị cần vệ sinh và mức độ sạch mong muốn, không nhất thiết phải áp dụng tất cả các bước sau (xem bảng 4): Chuẩn bị khu vực cần làm sạch;Loại bỏ chất rắn thô;Xả sơ bộ (Pre-rinse);Làm sạch bằng chất tẩy rửa;Xả lại sau tẩy rửa;Giám sát & kiểm tra;Khử trùng & lắp lại thiết bị;Chuẩn bị khu vực để bàn giao lại cho sản xuất

Bảng 4: Quy trình vệ sinh chuẩn điển hình

4.10 Vệ sinh ngoài tại chỗ (Cleaning-out-of-Place – COP)

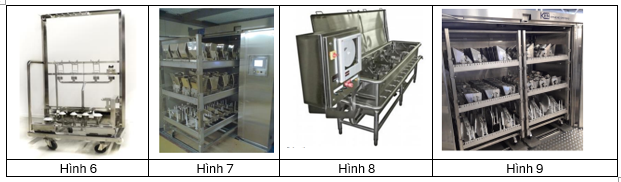

Một số bộ phận thiết bị không thể được làm sạch ngay tại chỗ (in situ), do đó cần phải tháo rời một phần hoặc toàn bộ để tiến hành vệ sinh ngoài khu vực vận hành. Các hệ thống COP bao gồm, ví dụ: máy rửa thiết bị (dùng cho thiết bị quy trình và thùng chứa), bồn ngâm/tank, bồn rửa, máy rửa khuôn/thùng, máy rửa dạng tủ, và thiết bị làm sạch bằng sóng siêu âm. Hoạt động COP có thể được thực hiện hoàn toàn tự động, bán tự động, hoặc thủ công.

Điểm chung của tất cả các hệ thống này là các yếu tố và thông số cốt lõi như nhiệt độ, hóa chất, tác động cơ học và thời gian đều rất quan trọng đối với hiệu quả làm sạch, giống như các phương pháp vệ sinh tại chỗ (CIP). Mặc dù trên lý thuyết COP cũng bao gồm làm sạch khô, nhưng thực tế thường được hiểu là phương pháp làm sạch ướt.

Tùy thuộc vào yêu cầu vệ sinh của người sử dụng, cần phải đánh giá và quyết định xem có nên tái tuần hoàn nước rửa hoặc tái sử dụng nước xả hay không. Tương tự như CIP, một số hệ thống COP thu hồi và tái sử dụng nước xả cuối cho bước xả sơ bộ hoặc rửa tiếp theo. Điều này có thể gây nguy cơ nếu hiệu quả làm sạch không được tối ưu, vì nước xả có thể chứa vi sinh vật hoặc chất gây dị ứng, và những tác nhân này sẽ bị kéo sang mẻ tiếp theo. Do đó, việc kiểm tra liên tục chất lượng nước rửa/xả sơ bộ là rất quan trọng.

Đối với hoạt động thủ công (như ngâm trong bồn, cọ rửa trong chậu), các thông số không được kiểm soát và ghi lại tự động. Tuy nhiên, với các hệ thống bán tự động hoặc tự động (ví dụ: máy rửa khuôn, máy rửa thiết bị COP có hoặc không có tuần hoàn – hình 12 và 13), thường được trang bị cảm biến và thiết bị truyền tín hiệu để:

- Tạm dừng hoặc cảnh báo nếu các thông số vượt ngưỡng quan trọng,

- Và để ghi lại dữ liệu vệ sinh.

Mức độ tự động hóa càng thấp, hiệu quả làm sạch càng phụ thuộc vào tay nghề của nhân viên vệ sinh. Do đó, cần đào tạo kỹ lưỡng cho nhân viên và thiết lập chương trình xác nhận, thẩm tra và giám sát hiệu quả làm sạch phù hợp với độ nhạy cảm của sản phẩm.

Khi sử dụng COP, việc đảm bảo chất lỏng tẩy rửa tiếp xúc cơ học hoàn toàn với mọi bề mặt cần làm sạch là rất quan trọng. Nếu thiết bị không được thiết kế hợp vệ sinh, có thể xảy ra thiếu vùng tiếp xúc, làm giảm hiệu quả làm sạch. Cách bố trí vật dụng bên trong máy rửa cũng ảnh hưởng đến mức độ tiếp xúc của chất tẩy rửa lên các bề mặt. Ví dụ: một vật thể có thể được đặt lên giá có vòi phun phân phối hóa chất qua thiết bị rỗng, hoặc được đặt lên kệ.

Giá đỡ (racks) thường được rửa cùng với thiết bị, giúp loại bỏ nguy cơ nhiễm chéo từ giá đỡ "bẩn" sang thiết bị đã được làm sạch.

5.Vệ sinh khô

5.1 Tổng quan

Vệ sinh khô (Dry cleaning) là phương pháp không sử dụng dung dịch tẩy rửa gốc nước hoặc hỗn hợp lơ lửng trong nước. Trong thực tế, thuật ngữ này cũng bao gồm một số phương pháp có sử dụng lượng nước giới hạn, chẳng hạn như khăn lau ẩm hoặc hơi nước khô. Phương pháp này còn được gọi là vệ sinh ướt có kiểm soát để phân biệt với vệ sinh ướt thông thường (wash down) sử dụng lượng lớn chất lỏng tẩy rửa. Với vệ sinh ướt có kiểm soát, cần xác lập giới hạn tới hạn cho lượng nước sử dụng dựa trên phân tích mối nguy. Tuy nhiên, điều tối quan trọng là mọi dư lượng độ ẩm phải được loại bỏ hoàn toàn trước khi đưa thiết bị trở lại sử dụng.

Thông thường, vệ sinh khô là lựa chọn ưu tiên cho các sản phẩm có độ ẩm thấp, với hoạt độ nước (aw) < 0.6, nơi mà ngay cả một lượng nhỏ nước cũng có thể gây ra các vấn đề vi sinh, chất lượng hoặc vận hành, dẫn đến rủi ro an toàn thực phẩm nếu áp dụng vệ sinh ướt.

Mặt khác, trong quá trình sản xuất các sản phẩm có độ ẩm thấp, thường sinh ra bụi mịn, loại bụi này khó làm sạch khỏi các khu vực tiếp xúc sản phẩm hoặc bề mặt thiết bị bên ngoài. Bụi mịn cũng là một mối nguy an toàn, đặc biệt nếu có nguồn gây cháy, vì nó có thể gây nổ.

Vì vậy, khi lựa chọn phương pháp vệ sinh khô thích hợp, không chỉ cần xem xét khả năng loại bỏ đất và cặn bẩn hiệu quả, mà còn phải đặc biệt chú ý đến các khía cạnh an toàn, ví dụ như máy hút bụi đạt chứng nhận ATEX để sử dụng trong môi trường dễ cháy nổ.

5.2 Kỹ thuật & dụng cụ

5.2.1 Khăn lau (Wipes)

Việc lau hoặc quét thường được sử dụng để loại bỏ lớp bẩn rời khỏi bề mặt. Nên sử dụng khăn lau dùng một lần có mã màu phù hợp, với độ bền và khả năng thấm hút tốt, thay vì dùng giẻ lau tái sử dụng nhiều lần.

Việc lau chùi chỉ nên áp dụng cho diện tích nhỏ và vết bẩn nhẹ, vì đây là phương pháp rất tốn sức lao động. Do đó, thường được thực hiện sau bước loại bỏ cặn bẩn thô bằng cách cạo hoặc chải.

Để giữ bề mặt hoàn toàn khô, nên sử dụng khăn lau chứa cồn (ví dụ như isopropanol). Ngay cả khi không yêu cầu tiêu diệt vi khuẩn diện rộng, cồn vẫn là dung môi tốt, giúp làm sạch và làm khô nhanh chóng.

5.2.2 Dao cạo (Scrapers)

Dao cạo hoạt động theo nguyên lý kéo một lưỡi dao cạo ép chặt trên bề mặt, giúp làm bong lớp bẩn khô hoặc cháy dính bằng ma sát.

Cần đảm bảo lưỡi dao cạo làm từ vật liệu tương thích, không dễ hư hại, cũng như không làm xước hoặc hỏng bề mặt được làm sạch.

Lý tưởng nhất là dao cạo nên được đúc liền khối bằng nhựa cứng, chẳng hạn như polypropylene

.

5.2.3 Bàn chải

Bàn chải hoạt động theo nguyên lý kéo các sợi lông cọ sát trên bề mặt, tạo ma sát giữa lông bàn chải và bề mặt để làm bong và loại bỏ lớp bẩn bám lỏng.

Hiệu quả của việc loại bỏ cơ học các cặn bẩn và mảnh vụn phụ thuộc vào độ dài và loại lông bàn chải, cũng như lực cơ học mà người thao tác có thể tạo ra.

Việc chải có thể tạo ra bụi bay lơ lửng, tuy nhiên có thể giảm thiểu hiện tượng này nếu kéo bàn chải về phía người thao tác (thay vì đẩy ra xa).

Không nên sử dụng bàn chải trong khu vực có nguy cơ cháy nổ cao. Ngoài ra, lông bàn chải rơi rụng có thể gây nguy cơ dị vật trong sản phẩm, vì vậy lông bàn chải cần được gắn chắc chắn vào đầu bàn chải, đồng thời thiết kế cần cho phép làm sạch và khử trùng hoàn toàn .

5.2.4 Khí nén

Nguyên lý hoạt động của làm sạch bằng khí nén (Compressed Air Cleaning) là sử dụng năng lượng động học để thổi bật các chất bẩn ra khỏi bề mặt, sau đó chúng có thể di chuyển sang khu vực hoặc môi trường khác và tái lắng đọng.

Chất bẩn sau khi bị thổi đi cần được thu gom bằng bàn chải và hốt rác hoặc hệ thống hút bụi.

Do áp suất khí nén trong nhà máy có thể lên tới 10×10⁵ Pa, nên chỉ nên sử dụng súng khí được thiết kế phù hợp, có xem xét đến các rủi ro an toàn và sức khỏe (nguy cơ thương tích, tiếng ồn).

Trong môi trường có nguy cơ nổ bụi (ví dụ như nhà máy xay bột mì), không nên sử dụng khí nén.

Việc sử dụng khí nén có thể phát tán bụi bẩn và mảnh vụn, gây nguy cơ ô nhiễm vi sinh, dị vật hoặc chất gây dị ứng qua không khí, do đó chỉ nên dùng trong khu vực kín. Ngoài ra, khí nén có thể làm bụi bẩn bay sâu hơn vào thiết bị, làm cản trở quá trình làm sạch — trong trường hợp đó, không nên dùng khí nén.

Nếu không thể tránh việc sử dụng khí nén, chất lượng khí nén phải đáp ứng tiêu chuẩn khí tiếp xúc thực phẩm theo ISO 8573-1.

Đặc biệt, cần chú ý đến mức độ làm khô khí nén, đảm bảo không có độ ẩm trong khí.

Điểm sương (dew point) nên thấp hơn ít nhất 20°C so với nhiệt độ thấp nhất mà hệ thống đường ống khí có thể tiếp xúc, nhằm ngăn ngừa hiện tượng ngưng tụ ẩm trong đường ống.

5.2.5 Hút bụi (Vacuum Cleaning)

Hút bụi hoạt động dựa trên nguyên lý loại bỏ các chất bẩn bám lỏng lẻo khỏi bề mặt bằng lực hút.

Bụi bẩn nhẹ và vừa (như đất, bụi mịn) có thể được hút lên từ cả bề mặt trơn lẫn bề mặt không đều và chuyển qua ống hút vào hệ thống trung tâm hoặc thiết bị chứa di động .

Một số thiết bị hút bụi di động được thiết kế đặc biệt cũng có khả năng thu gom chất bẩn ướt hoặc thậm chí cả nước.

Máy hút bụi và các bộ phận của chúng (dụng cụ, đầu hút, bàn chải, ống mềm, đường ống, v.v.) cần được phân định riêng biệt cho từng khu vực vệ sinh trong nhà máy.Máy hút bụi cần được làm sạch thường xuyên và bảo trì đúng cách để tránh nguy cơ gây nhiễm chéo. Việc duy trì một hệ thống hút bụi trung tâm trong tình trạng tốt thường khó khăn hơn so với hệ thống hút bụi di động nhỏ.

Máy hút bụi thường được trang bị hệ thống lọc nhiều giai đoạn. Các bộ lọc cần được thay định kỳ để đảm bảo luồng khí hút ổn định. Bộ lọc xả đạt tiêu chuẩn HEPA/ULPA có thể giảm nguy cơ cháy nổ bụi và nhiễm vi sinh vật.

Bụi và chất bẩn nên được thu gom bằng túi hoặc hộp chứa bụi. Việc xử lý chất thải bụi cần được quản lý chặt chẽ để giảm thiểu nguy cơ tái nhiễm. Ngoài ra, nên thường xuyên vệ sinh hệ thống hút bụi để ngăn ngừa côn trùng gây hại.

5.2.6 Đá khô

Đá khô là dạng rắn của khí carbon dioxide (CO₂), có thể được sử dụng để loại bỏ cặn bám cháy hoặc cứng đầu.

Hiệu quả làm sạch đạt được nhờ các viên đá khô va chạm vào bề mặt với tốc độ rất cao ở nhiệt độ từ -43°C đến -26°C, giúp thâm nhập vào lớp cặn bẩn và cuối cùng làm bong tróc chúng nhờ ma sát và quá trình thăng hoa (CO₂ chuyển từ rắn sang khí) – (hình 12).

Quá trình thăng hoa này diễn ra với sự thay đổi thể tích đột ngột, giúp nâng bật và tách rời cặn bẩn khỏi bề mặt đang được xử lý. Việc CO₂ chuyển từ thể rắn sang thể khí hấp thụ một phần năng lượng từ bề mặt, khiến nhiệt độ bề mặt giảm xuống.

Hình - Làm sạch bằng đá khô giúp loại bỏ hầu hết các loại cặn bẩn trên bề mặt tiếp xúc và không tiếp xúc với sản phẩm khi khoảng cách làm việc nhỏ hơn 200 mm.