Mục lục

- Thuật ngữ & định nghĩa

- Những lưu ý chung.

- Đặc tính của chất bẩn

- Vệ sinh ướt

- Vệ sinh khô

- Làm sạch đường ống bằng thiết bị đẩy “Pigging”

- Khử trùng

- Chương trình vệ sinh

- Phụ lục

1.Thuật ngữ & định nghĩa

Chất tạo phức (Complex Forming Agents)

Còn được gọi là chất tạo phức hoặc chất cô lập. Chúng giữ các ion kim loại hòa tan ở trạng thái dung dịch và ngăn ngừa sự kết tủa hóa học. Các chất tạo phức điển hình bao gồm phosphat, EDTA (Ethylenediaminetetraacetic acid) hoặc citrate..

Chất tẩy rửa (Detergent)

Một công thức dựa trên chất hoạt động bề mặt được sử dụng để làm sạch, có chứa các chất hoạt tính hòa tan trong nước. Trong ngành công nghiệp, thuật ngữ này thường bị sử dụng sai để chỉ bất kỳ dung dịch nào dùng để làm sạch.

Vệ sinh thiết bị mở (OPC – Open-Plant Cleaning)

Là quy trình vệ sinh (thủ công hoặc tự động) các bề mặt thiết bị hở, có thể có hoặc không tháo lắp thiết bị nhằm tăng khả năng tiếp cận và làm sạch hiệu quả hơn.

Chất oxy hóa (Oxidisers)

Còn được gọi là tác nhân oxy hóa, là những chất gây ra phản ứng oxy hóa thông qua việc nhận electron từ các nguyên tử hoặc ion khác.Do phản ứng này, chất oxy hóa sẽ biến đổi thành một chất khác sau khi phản ứng xảy ra.Các chất oxy hóa thường được sử dụng trong vệ sinh và khử trùng bao gồm:Peroxide (hydrogen peroxide – H₂O₂),Peracid (ví dụ: peracetic acid),Hypochlorite (ví dụ: sodium hypochlorite – NaOCl).

Rửa bằng áp lực (thấp, trung bình, cao)

Rửa bằng áp lực được sử dụng để làm sạch thiết bị hoặc khu vực với mục đích loại bỏ các cặn bám trên bề mặt.Tùy vào áp suất sử dụng, hệ thống được phân loại như sau:

- Áp suất thấp: 3×10⁵ – 10×10⁵ Pascal (Pa)

- Áp suất trung bình: 10×10⁵ – 40×10⁵ Pa

- Áp suất cao: > 40×10⁵ Pa

Chất hoạt động bề mặt (Surfactant)

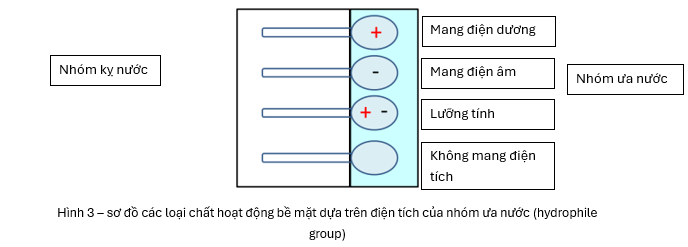

Viết tắt của cụm từ “surface active agent” – chất hoạt động bề mặt là các phân tử có hai đầu:Đầu kỵ nước (ưa dầu/mỡ) sẽ liên kết với dầu mỡ,Đầu ưa nước liên kết với nước.

Khi hòa tan trong nước, các phân tử surfactant sẽ bao quanh các chất bẩn kỵ nước, hình thành các cấu trúc micelle:Đầu kỵ nước hướng vào trong (tránh nước),Đầu ưa nước hướng ra ngoài (hòa tan trong nước).Nhờ đó, chất bẩn dầu mỡ được “bọc lại” và loại bỏ khỏi bề mặt.Phần lớn các chất hoạt động bề mặt còn có thể đóng vai trò như chất tạo ướt (wetting agents).

Phân loại chất hoạt động bề mặt (dựa trên điện tích trong dung dịch):Anion: mang điện âm – ví dụ: xà phòng truyền thống;Cation: mang điện dương;Không ion (Non-ionic): không mang điện;Lưỡng tính (Amphoteric): có thể mang điện dương hoặc âm tùy pH

2.Những lưu ý chung

Cùng với Thực hành sản xuất tốt (GMP) và các chương trình tiên quyết liên quan (PRP), vệ sinh và khử trùng là một phần không thể thiếu của mọi hệ thống an toàn thực phẩm dựa trên HACCP.

Thông thường, quy trình này bắt đầu bằng một quy trình vệ sinh hiệu quả (có thể là vệ sinh khô và/hoặc ướt), sau đó là một quy trình khử trùng hiệu quả, nhằm tạo ra bề mặt sạch ở mức vi sinh.

Một quy trình vệ sinh có thể được hiểu là bao gồm:

- Loại bỏ chất bẩn hữu cơ và/hoặc vô cơ khỏi bề mặt,

- Phân tán chất bẩn vào môi trường làm sạch (trong vệ sinh ướt),

- Và ngăn ngừa chất bẩn tái lắng đọng trở lại bề mặt.

Khử trùng là quá trình giảm số lượng vi sinh vật bằng tác nhân hóa học và/hoặc phương pháp vật lý xuống mức không gây ảnh hưởng đến an toàn hoặc tính phù hợp của thực phẩm

Vệ sinh và khử trùng được thực hiện vì nhiều lý do (danh sách dưới đây chưa đầy đủ):

- Giảm thiểu rủi ro an toàn thực phẩm như:

- Dị ứng (allergen),

- Vi sinh vật gây bệnh (vi khuẩn, nấm mốc…),

- Hóa chất (ví dụ: dầu bôi trơn),

- Và các mối nguy vật lý (ví dụ: thủy tinh vỡ, đá, kim loại…).

- Giảm thiểu nguy cơ hư hỏng thực phẩm (hỏng men, ôi thiu, nhiễm khuẩn...).

- Bảo vệ uy tín thương hiệu, ví dụ:

- Ngăn chặn lây nhiễm chéo giữa các loại thịt (ví dụ: thịt heo sang thịt bò),

- Tránh protein động vật có mặt trong sản phẩm dán nhãn “dành cho người ăn chay”.

- Tránh hiện tượng tồn dư mùi vị (flavour carry-over).

- Kiểm soát sinh vật biến đổi gen (GMO) – nếu là yêu cầu của sản phẩm/khách hàng.

- Tuân thủ quy định pháp luật và yêu cầu khách hàng, bao gồm:

- Tiêu chuẩn được GFSI công nhận như BRC, IFS,

- Codex Alimentarius,

- Và nếu sản phẩm xuất khẩu sang Mỹ: tuân thủ Luật hiện đại hóa an toàn thực phẩm –FSMA (có hiệu lực từ 01/01/2017), và Bộ luật thực phẩm FDA.

- Tối ưu hóa năng suất sản xuất, ví dụ:

- Xác định tần suất cần dừng dây chuyền để vệ sinh (ví dụ: 4 giờ/lần),

- Hoặc vệ sinh vào cuối mỗi ca sản xuất.

- Vệ sinh lại sau thời gian nhàn rỗi tối đa – tức thời gian từ khi hoàn tất vệ sinh đến khi thiết bị được đưa vào sử dụng lại.

- Vệ sinh sau khi lắp đặt, sửa chữa, bảo trì thiết bị.

- Giảm nguy cơ nhiễm dịch hại (chuột, ruồi, gián…).

- Bảo vệ an toàn người vận hành, ví dụ: tránh nguy cơ trượt ngã do sàn bẩn, trơn.

- Ngăn lỗi sản phẩm do không đáp ứng các tiêu chí chất lượng như: màu sắc, vị, kích cỡ...

- Duy trì hiệu suất vận hành của dây chuyền sản xuất (tăng hiệu quả).

- Tạo ấn tượng tốt với nhân viên, khách tham quan, cơ quan kiểm tra, và khách hàng.

- Kéo dài tuổi thọ thiết bị.

- Đảm bảo kiểm soát nước, nguyên liệu, và thành phần thực phẩm để phòng tránh gian lận cố ý (intentional adulteration).

Để đảm bảo quy trình vệ sinh – khử trùng hiệu quả và tối ưu, thiết kế vệ sinh (hygienic design) cần được xem là yếu tố tiên quyết, bao gồm:

- Dễ tiếp cận mọi bề mặt, hoặc thiết bị/hệ thống có thể dễ dàng tháo lắp để phục vụ cho việc vệ sinh, khử trùng và kiểm tra hiệu quả.

(Với những bộ phận không thể làm sạch được, có thể dùng linh kiện dùng một lần để thay thế.) - Chọn vật liệu tiếp xúc với sản phẩm có tính tương thích với hóa chất vệ sinh/khử trùng được khuyến nghị, xét đến: Nồng độ;Nhiệt độ;Thời gian tiếp xúc;Giá trị pH.

Các yếu tố vận hành quan trọng trong chương trình vệ sinh – khử trùng hiệu quả bao gồm:

- Các quy trình thao tác chuẩn (SOP): mô tả chi tiết hoạt động vệ sinh – khử trùng và phân công trách nhiệm rõ ràng cho từng cá nhân.

- Chương trình xác nhận, thẩm tra và giám sát (validation – verification – monitoring) để đảm bảo hiệu quả thực tế của các biện pháp vệ sinh được áp dụng.

- Tần suất cần thiết cho các hoạt động vệ sinh định kỳ và thường xuyên, để:

- Đảm bảo an toàn thực phẩm,

- Đồng thời tối ưu hóa thời gian vận hành sản xuất.

3.Đặc tính của chất bẩn

Các lớp bẩn (soiling layers) gặp phải trong quá trình vệ sinh trong ngành công nghiệp thực phẩm có thể rất đa dạng về thành phần và cấu trúc, dẫn đến sự khác biệt trong cơ chế làm sạch và hành vi của chất bẩn khi được vệ sinh.

Một cách để phân loại chất bẩn giữa các quy trình chế biến thực phẩm khác nhau, nhằm mục tiêu tìm ra điểm tương đồng và khả năng so sánh, là đánh giá theo cơ chế bám bẩn (fouling mechanisms). Một số cơ chế điển hình được mô tả như sau [20]:

- Bám bẩn do phản ứng (Reaction fouling) – chất bẩn hình thành từ phản ứng hóa học giữa các thành phần trong nền thực phẩm.

- Bám bẩn sinh học (Biological fouling) – vi sinh vật bám dính và tích tụ trên bề mặt, tạo điều kiện hình thành màng sinh học (biofilm) (xem bài https://qlcl-antoanthucpham.com/huong-dan-xay-dung-chuong-trinh-ve-sinh-khu-khuan.html)

- Kết tinh hoặc kết tủa (Crystallisation/precipitation fouling) – xảy ra khi thành phần trong chất lỏng đạt ngưỡng bão hòa, ví dụ: canxi cacbonat (CaCO₃) kết tủa khi đun sôi nước.

- Bám bẩn dạng hạt (Particulate fouling) – các hạt bám dính trên bề mặt.

- Bám bẩn do ăn mòn (Corrosion fouling) – phát sinh do quá trình ăn mòn bề mặt kim loại.Trong thực tế, nhiều cơ chế có thể kết hợp lại, tạo nên quá trình bám bẩn phức tạp hơn. Ví dụ:

- Trong sản phẩm sữa có thể gặp hiện tượng protein kết hợp với canxi phosphate bám dính,

- Hay protein đông tụ tạo cặn, đây đều là sự kết hợp giữa bám bẩn do phản ứng và bám bẩn do hạt.

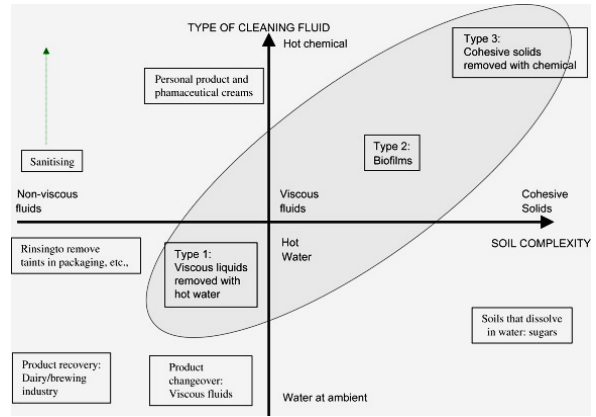

Khi đánh giá đặc tính của lớp bám bẩn hoặc lớp bẩn sinh học (bio-fouling), các yếu tố lực bám dính (adhesion) và lực liên kết nội tại (cohesion) là yếu tố cốt lõi để xác định chiến lược vệ sinh và khử trùng hiệu quả. Do đó, một cách phân loại khác của chất bẩn là dựa trên phương pháp loại bỏ chúng trong quá trình vệ sinh. Fryer và Asteriadou (2009) đã trình bày một bản đồ phân loại chất bẩn thường gặp trong ngành thực phẩm, theo mức độ phức tạp và phương pháp vệ sinh ướt cần áp dụng để loại bỏ chúng (hình 1).

Trên trục hoành (x-axis), biểu diễn độ phức tạp của chất bẩn (soil complexity), từ chất lỏng có độ nhớt thấp đến chất rắn kết dính cao:

- Chất lỏng có độ nhớt thấp (low viscosity fluids):

Có tính chất gần giống như nước, ví dụ như bia hoặc sữa còn sót lại trong đường ống hoặc bồn chứa sau khi xả. Những chất này thường dễ làm sạch hơn. - Chất lỏng có độ nhớt cao (high viscosity fluids):

Dễ để lại lớp phủ bám dính trên thành thiết bị, ví dụ như nước sốt chứa tinh bột đặc, sữa chua. Những chất bẩn này khó rửa trôi hơn, đòi hỏi tác nhân làm sạch mạnh hơn. - Chất rắn kết dính (cohesive solids):

Là các loại chất bẩn hành xử giống chất rắn, nhưng có thể có nhiều đặc tính khác nhau: Như gel protein mềm (ví dụ từ sữa hoặc trứng);Hoặc cặn cứng như mảng bám hình thành trong điều kiện nhiệt độ rất cao (UHT – ultra-high temperature)

Việc loại bỏ những chất bẩn này cần sử dụng các loại chất lỏng làm sạch khác nhau, từ:Nước lạnh thường; Nước nóng;Đến hóa chất nóng (có thể là kiềm, acid…)

Biểu đồ thể hiện ba loại chất bẩn thực phẩm (food soils) điển hình:

Loại 1 – Chất bẩn nhớt:

- Có thể được rửa trôi khỏi bề mặt thiết bị chỉ bằng nước.

- Ví dụ: Sữa chua (yoghurt) hoặc các sản phẩm sệt có độ nhớt cao.

- Dễ làm sạch, không cần hóa chất mạnh.

Loại 2 – Chất bẩn dạng màng sinh học hoặc gel (Type 2: Water + Chemical removable):

- Cần kết hợp nước và hóa chất để làm sạch.

- Bao gồm:

- Màng vi sinh (biofilm)

- Polyme, gel protein hoặc các lớp mỏng có tính bám dính cao

- Không thể làm sạch hoàn toàn chỉ với nước.

Loại 3 – Chất bẩn dạng rắn do nhiệt (Type 3: Solid-like soils):

- Hình thành trong quá trình gia nhiệt như tiệt trùng (pasteurization), bay hơi (evaporation)

- Có tính rắn, cứng, bám chặt, ví dụ: cặn sữa, cặn khoáng

- Cần sử dụng hóa chất mạnh (thường là chất tẩy rửa kiềm hoặc acid ở nhiệt độ cao) để loại bỏ.

Khi thiết kế một chương trình vệ sinh cho một quy trình sản xuất thực phẩm cụ thể, điều quan trọng là phải hiểu thành phần hóa học của chất bẩn và lựa chọn đúng loại hóa chất để loại bỏ chúng. Cần phải xác định rõ liệu chất bẩn lắng đọng có tan trong nước hay không, đó là chất hữu cơ hay vô cơ, và liệu nó có chứa protein, chất béo, khoáng chất hay carbohydrate hay không.

Hiểu rõ thành phần hóa học của chất bẩn (soil): cần xác định các yếu tố sau:

Chất bẩn có tan trong nước hay không?

- Nếu tan trong nước, có thể làm sạch bằng nước hoặc nước nóng.

- Nếu không tan, cần dùng hóa chất phù hợp (kiềm, acid, enzyme…).

Nguồn gốc chất bẩn – hữu cơ hay vô cơ?

- Chất bẩn hữu cơ: thường từ thực phẩm – như chất béo, protein, carbohydrate

- Chất bẩn vô cơ: thường là khoáng chất, muối, cặn canxi từ nước hoặc thiết bị

Chất bẩn chứa thành phần gì?

- Protein → cần hóa chất kiềm hoặc enzyme để phân hủy

- Chất béo (fat) → cần chất tẩy rửa (kiềm hoặc nhũ hóa)

- Tinh bột/Carbohydrate → dễ rửa nhưng có thể tạo gel nếu khô lại

- Khoáng (mineral) → thường cần acid để loại bỏ (ví dụ: cặn canxi từ sữa)

3.1 Protein

Protein, đặc biệt là khi bị biến tính bởi nhiệt hoặc acid, thường là loại chất bẩn thực phẩm khó làm sạch. Để hòa tan các cặn protein, kiềm hoặc natri hydroxide (NaOH) là loại hóa chất được sử dụng phổ biến nhất. Nồng độ cần thiết để loại bỏ cặn bẩn có thể thay đổi đáng kể, phụ thuộc vào nguồn gốc của protein và lịch sử quá trình xử lý. Tuy nhiên, thường sử dụng dung dịch Natri Hydroxide (NaOH) với nồng độ từ 0,5–2% w/v.

Việc bổ sung chất hoạt động bề mặt (wetting agents) giúp tăng khả năng thấm ướt và phân tán của chất bẩn chứa protein. Để tăng hiệu quả làm sạch, có thể sử dụng kiềm kết hợp với chất oxy hóa (ví dụ: peroxide hoặc chlorine), vì các chất này có khả năng thủy phân protein. Tuy nhiên, cần kiểm tra khả năng tương thích với vật liệu của thiết bị xử lý trước khi sử dụng, vì một số hóa chất này có thể ăn mòn vật liệu. Gần đây, đã có những nỗ lực nhằm hướng tới chiến lược làm sạch thân thiện với môi trường hơn, sử dụng enzyme có nguồn gốc từ công nghệ sinh học.

3.2 Chất béo / Dầu (Fat / Oil)

Chất bẩn có nguồn gốc từ chất béo và dầu không tan trong nước. Tuy nhiên, chúng có thể bị làm chảy và rửa trôi phần nào bằng nước nóng ở nhiệt độ cao hơn điểm nóng chảy của chất béo. Việc làm sạch các chất bẩn có chứa chất béo thường được thực hiện bằng hóa chất có tính kiềm. Khi được xử lý ở nhiệt độ cao trong thời gian dài, cấu trúc nền chứa chất béo có thể thay đổi do quá trình oxy hóa, trùng hợp hoặc thủy phân, khiến chất bẩn bám dính và khó loại bỏ hơn. Chất béo và dầu có thể bị thủy phân trong điều kiện kiềm, phản ứng này được gọi là xà phòng hóa (saponification). Phản ứng này tạo ra dung dịch có: Độ căng bề mặt thấp hơn; Khả năng thấm ướt tốt hơn; Hiệu quả làm sạch cao hơn. Đây là một lợi thế, tuy nhiên, nếu sinh ra quá nhiều xà phòng sẽ tạo bọt, và có thể cần sử dụng chất chống tạo bọt, đặc biệt khi sử dụng dung dịch vệ sinh tuần hoàn.

3.3 Carbohydrate (Chất bột đường)

Carbohydrate đơn giản (ví dụ: đường) tan được trong nước ấm và tương đối dễ làm sạch. Tuy nhiên, đối với các ma trận carbohydrate phức tạp hơn, như tinh bột, thì cần sử dụng chất tẩy rửa kiềm nhẹ hoặc acid nhẹ. Tinh bột kết hợp với protein hoặc chất béo sẽ cần đến hóa chất kiềm mạnh để làm sạch. Đối với chất bẩn có nguồn gốc từ tinh bột, quy trình làm sạch thường bắt đầu bằng giai đoạn acid, sau đó tiếp tục bằng dung dịch kiềm trong giai đoạn làm sạch thứ hai.

3.4 Khoáng chất

Một số khoáng chất hoặc chất bẩn vô cơ có thể hòa tan trong nước và có thể tương tác với ma trận thực phẩm trong quá trình chế biến. Ví dụ, khi đun nóng một sản phẩm từ sữa như sữa, các khoáng chất sẽ tương tác với protein sữa, khiến cho lớp chất bẩn khó làm sạch hơn. Ngoài ra, chất rắn vô cơ có thể kết tủa lên bề mặt tiếp xúc với thực phẩm, đặc biệt là khi các bề mặt này chịu nhiệt (ví dụ: cặn

khoáng hình thành ở khu vực sử dụng nguồn nước cứng). Để loại bỏ cặn khoáng, acid hữu cơ và acid vô cơ như acid nitric là rất hiệu quả. Các chất tẩy rửa có tính kiềm có thể chứa: Chất tạo phức (sequestering agents) như phosphat hoặc polyphosphat; Chất tạo chelat (chelating agents) như EDTA, NTA, GLDA, IDS, các thành phần này giúp ngăn hình thành cặn khoáng. Sản phẩm kiềm 1 bước có thể được sử dụng để giảm tần suất làm sạch bằng acid.

3.5 Vi sinh vật

Hiện tượng nhiễm bẩn sinh học không mong muốn có thể xảy ra trên bề mặt của các thiết bị trao đổi nhiệt, tháp làm mát, van, ống dẫn, cảm biến, v.v. Việc này làm: Tăng cản trở dòng chảy và truyền nhiệt, kích thích hoặc làm trầm trọng thêm hiện tượng ăn mòn, có thể dẫn đến ô nhiễm sản phẩm thực phẩm. Ví dụ, trong thiết bị tiệt trùng (pasteuriser), một số vi khuẩn chịu nhiệt và bào tử có thể sống sót sau quá trình xử lý nhiệt và bám lên bề mặt bên trong hệ thống ở các vị trí phía sau. Nếu không được làm sạch đúng cách hoặc đúng tần suất, các vi sinh vật này có thể bám rất chắc, đặc biệt khi hình thành màng sinh học (biofilm).

Hai loài vi sinh vật có liên quan đến ô nhiễm thực phẩm là Bacillus cereus và Bacillus subtilis, những loài này có khả năng phát triển trong thực phẩm trong quá trình bảo quản và thường là nguyên nhân gây ra các bệnh truyền qua thực phẩm [31]. Chúng cũng có khả năng bám dính cao lên nhiều loại vật liệu, và đã được phát hiện là kháng nhiệt và hóa chất trong các dây chuyền chế biến sản phẩm sữa [18]. Thậm chí, chúng có thể sống sót sau quy trình CIP (vệ sinh tại chỗ). Ngoài ra, nước sử dụng trong quá trình làm sạch cũng có thể mang theo vi sinh vật, bám lên bề mặt thiết bị và góp phần hình thành màng sinh học (biofilm).

Do đó, nếu bề mặt không được làm sạch và khử trùng đúng cách trong quá trình CIP, vi sinh vật có thể làm ô nhiễm sản phẩm.Trong quá trình CIP áp dụng cho toàn bộ dây chuyền sản xuất, các lớp nhiễm bẩn sinh học (biofouling) phải được loại bỏ cùng với các lớp chất bẩn khác.Chất tẩy rửa có tính kiềm được biết đến là hiệu quả trong việc loại bỏ màng sinh học (biofilm).Các nghiên cứu trước đây đã đề xuất một số mô hình động học loại bỏ màng sinh học, cho thấy vai trò tương ứng giữa tác động cơ học và hóa học trong quá trình làm sạch màng sinh học.Trong một số trường hợp, chất tẩy rửa kiềm không đủ để loại bỏ tế bào và các chất nền ngoại bào (EPS – là những chất dính giống keo, kết dính màng sinh học và bảo vệ vi sinh vật khỏi hóa chất làm sạch và khử trùng).Trong các trường hợp đó, việc sử dụng enzyme có thể là một phương pháp tốt để phá vỡ cấu trúc EPS, từ đó loại bỏ màng sinh học khỏi bề mặt.

4.Vệ sinh ướt

4.1Tổng quan

Làm sạch ướt (wet cleaning) thường là quá trình áp dụng dung dịch hóa chất pha trong nước, ở một nhiệt độ nhất định, trong một thời gian đủ dài để hòa tan hoặc làm bong các lớp chất bẩn bám dính. Tác động cơ học của dòng chất tẩy rửa cũng góp phần hỗ trợ loại bỏ cặn bẩn ra khỏi bề mặt. Khái niệm này được minh họa bằng Vòng tròn Sinner (Sinner Circle – hình 2).

Các yếu tố then chốt quyết định hiệu quả làm sạch là các biến số có thể kiểm soát được, bao gồm: thời gian tiếp xúc với dung dịch tẩy rửa, nồng độ hóa chất, nhiệt độ (năng lượng nhiệt). Thông thường, tác động cơ học được tạo ra bởi thiết kế thiết bị (ví dụ: CIP) hoặc vệ sinh thủ công (khó kiểm soát hơn). Mặc dù sự thiếu hụt của một yếu tố năng lượng có thể được bù đắp phần nào bằng việc tăng cường một hoặc nhiều yếu tố còn lại, nhưng cả bốn yếu tố đều rất quan trọng đối với hiệu quả làm sạch tổng thể. Trong nhiều trường hợp, thành phần hóa học phù hợp để loại bỏ chất bẩn có thể đã được biết rõ, tuy nhiên, việc xác định tỷ lệ cân bằng chính xác giữa tất cả các thông số làm sạch lại không hề dễ dàng. Không có công thức chung áp dụng cho tất cả các chu trình làm sạch và loại chất bẩn, ngay cả khi việc tăng thời gian tiếp xúc, nhiệt độ hoặc nồng độ hóa chất thường có tác động tích cực đến hiệu quả làm sạch.

Việc lựa chọn phương pháp làm sạch và hóa chất phù hợp phụ thuộc vào đặc điểm của chất bẩn, do đó cần hiểu rõ các yếu tố ảnh hưởng đến loại chất bẩn và hóa chất tẩy rửa sử dụng. Ngoài ra, cần xem xét đến tác động môi trường, xử lý nước thải và an toàn lao động.

Tất cả vật liệu cấu tạo của thiết bị phải tương thích với hóa chất làm sạch sử dụng. Phải xem xét các rủi ro an toàn khi trộn lẫn các hóa chất không tương thích. Khi thiết kế thiết bị cần vệ sinh ướt, nên có sự phối hợp chặt chẽ giữa nhà sản xuất thiết bị, nhà cung cấp hóa chất làm sạch và người sử dụng cuối.

4.2 Chất tẩy rửa

Chất tẩy rửa có thể dao động từ hóa chất cơ bản như natri hydroxit (còn gọi là xút hoặc caustic) và axit nitric, đến các sản phẩm tẩy rửa phức hợp được pha chế sẵn.Việc sử dụng hóa chất cơ bản số lượng lớn đặc biệt phù hợp với các nhà máy thực phẩm quy mô lớn và để làm sạch các loại chất bẩn ít phức tạp, dễ loại bỏ (ví dụ: sữa tươi, bia, v.v.).

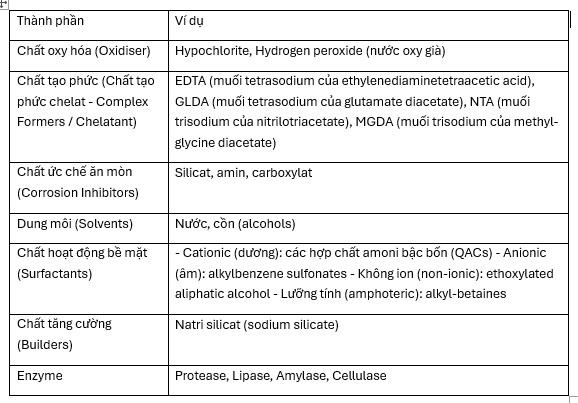

Thành phần hoạt chất chính trong hầu hết các sản phẩm tẩy rửa pha sẵn thường là kiềm hoặc axit, và đôi khi có thể sử dụng enzyme. Ngoài ra, có thể bổ sung thêm các thành phần như:

- Chất hoạt động bề mặt (wetting agents)

- Chất tạo phức (chelating agents), gồm các chất xây dựng (builders), chất tạo phức theo tỉ lệ hóa học (stoichiometric sequestrants), và chất ức chế ngưỡng (threshold sequestrants)

- Chất oxy hóa (oxidisers)

Tất cả đều giúp tăng hiệu quả làm sạch.

Luôn cần đảm bảo rằng:

- Tuân thủ đúng liều lượng và nhiệt độ khuyến nghị của nhà cung cấp hóa chất

- Không sử dụng hóa chất đã hết hạn sử dụng.

4.2.1 Hóa chất số lượng lớn (Bulk chemicals)

Hóa chất số lượng lớn (còn được gọi là hóa chất cấp công nghiệp) thường được sử dụng là xút ăn da (natri hydroxit, NaOH) và axit nitric (HNO₃).

Xút ăn da (NaOH) có sẵn ở dạng lỏng và cô đặc với nồng độ từ 30 đến 50% theo khối lượng (w/w), cũng như ở dạng viên nén. Dung dịch natri hydroxit 50% w/w sẽ kết tinh ở nhiệt độ 10–12 °C, do đó không phù hợp để lưu trữ trong môi trường mát lạnh nếu không có hệ thống kiểm soát nhiệt độ phù hợp.

NaOH có đặc tính tuyệt vời trong việc loại bỏ các loại chất bẩn có gốc béo và cặn protein. Do phản ứng hóa học, các cặn sản phẩm tan trong nước được hình thành, ví dụ như trong quá trình thủy phân chất béo hoặc phân tán protein.

Tuy nhiên, khi cặn bẩn thực phẩm trở nên phức tạp hơn hoặc khó làm sạch hơn, khả năng làm sạch của NaOH có thể cần được tăng cường bằng cách bổ sung các chất tẩy rửa khác. Nguyên nhân là do NaOH có tác dụng rất thấp trong việc giảm sức căng bề mặt, và trong trường hợp có lượng protein cao, độ kiềm mạnh ở nhiệt độ thấp có thể gây ra hiện tượng đông tụ protein.

Các chất tẩy rửa dựa trên NaOH có thể gây ăn mòn bề mặt, ví dụ như nhôm, kim loại mạ kẽm và các kim loại mềm khác.

Axit nitric (HNO₃) là một axit vô cơ mạnh, thường có sẵn dưới dạng dung dịch từ 25–60% w/w. Trong điều kiện sử dụng thông thường, axit nitric có tác dụng thấp đối với cặn bẩn hữu cơ, tuy nhiên nó có khả năng hòa tan các khoáng chất trong các chất lắng đọng có nguồn gốc từ thực phẩm hoặc do độ cứng của nước.

4.2.2 Hóa chất tẩy rửa pha chế sẵn

Hóa chất tẩy rửa pha chế sẵn được tạo thành từ sự pha trộn của nhiều thành phần nhằm nâng cao hiệu quả làm sạch (xem Bảng 1).

Thay vì sử dụng một sản phẩm pha chế duy nhất, các thành phần khác nhau này cũng có thể được bổ sung trực tiếp vào hóa chất thô ngay tại chỗ (trong quá trình sử dụng).

Hiện nay có một số hãng bán hóa chất tẩy rửa pha chế sẵn như Ecolab, Johnson Diversey, Calvatis.

Hầu hết các công thức chất tẩy rửa có tính kiềm đều sử dụng NaOH (natri hydroxide) làm thành phần cơ bản. KOH (kali hydroxide) có thể được sử dụng trong các ứng dụng chuyên biệt hơn, ví dụ như để ngăn ngừa ăn mòn hoặc giúp chất tẩy rửa dễ được tráng sạch khỏi bề mặt.

Các loại axit, bao gồm axit nitric (HNO₃), axit phosphoric (H₃PO₄), axit sulfuric (H₂SO₄) và các axit hữu cơ (ví dụ như axit citric) thường được sử dụng để hòa tan muối khoáng, loại bỏ cặn bám hình thành sau chu trình làm sạch bằng kiềm và trong một số trường hợp còn giúp loại bỏ sự ăn mòn nhẹ trên một số loại bề mặt.

Chất hoạt động bề mặt (surfactants), còn được gọi là chất làm ướt (wetting agents), hoạt động tại giao diện giữa dung dịch làm sạch gốc nước và bề mặt (cặn bẩn hoặc vật liệu cần làm sạch) nhằm làm giảm sức căng bề mặt. Chúng cũng giúp xâm nhập vào các cặn bẩn kỵ nước cao như dầu và mỡ, từ đó hỗ trợ việc loại bỏ các chất này khỏi bề mặt.

Có rất nhiều loại surfactant với tính chất đa dạng, bao gồm khả năng tạo bọt, chống tạo bọt, làm ướt, khử trùng, nhũ hóa hoặc hòa tan.

Tùy theo điện tích của nhóm ưa nước (hydrophile), chất hoạt động bề mặt có thể được phân loại là cationic (mang điện tích dương), anionic (mang điện tích âm), amphoteric (lưỡng tính) hoặc non-ionic (không mang điện) (xem hình 3)

Chất hoạt động bề mặt anion có khả năng tạo bọt cao, điều này có thể hữu ích trong việc vệ sinh thiết bị mở.Chất hoạt động bề mặt không ion thường được sử dụng nhất trong các hóa chất tẩy rửa pha chế dùng cho hệ thống CIP vì chúng tạo bọt ít hơn.Chất hoạt động bề mặt cation có khả năng tẩy rửa khá thấp nhưng lại có tính diệt khuẩn cao.

Chất hỗ trợ làm sạch (còn gọi là chất phân tán) giúp giữ các cặn bẩn đã bị tách ra ở trạng thái lơ lửng và ngăn không cho chúng lắng đọng ở vị trí khác. Bản thân chất hỗ trợ có hiệu quả làm sạch thấp, nhưng khi kết hợp với các thành phần khác như chất hoạt động bề mặt, chúng có thể tăng cường hiệu quả làm sạch.

Chất tạo phức và chất tạo chelat giúp ngăn ngừa sự hình thành cặn (scale). Hàm lượng chất tạo phức có trong chất tẩy rửa cần phải phù hợp với độ cứng của nước và các muối khoáng có thể tồn tại trong ma trận chất bẩn. Chúng cũng có thể có đặc tính ức chế ăn mòn, khuếch tán và làm ướt.

Chất oxy hóa chuyển đổi các hợp chất hữu cơ không tan thành các hợp chất phân cực tan trong nước, nhờ đó có thể hòa tan được trong dung dịch làm sạch gốc nước. Chất oxy hóa cũng thường được sử dụng khi cần hiệu ứng tẩy trắng, hoặc khi cần loại bỏ các chất cặn khó tẩy và mùi hôi.

Các chất hữu cơ không tan trong nước như protein hoặc polysaccharide chuỗi dài (ví dụ tinh bột và cellulose) có thể được loại bỏ dễ dàng bằng cách bổ sung một số chất tạo phức trong môi trường kiềm (pH cao). Chất tạo phức cũng giúp hòa tan các cặn khoáng và ngăn chặn độ cứng của nước ảnh hưởng tiêu cực đến hiệu quả của chất tẩy rửa.

Chất chống ăn mòn, ví dụ như metasilicat, có thể cần được thêm vào chất tẩy rửa để bảo vệ bề mặt kim loại mềm (như nhôm) khỏi bị ăn mòn.

Dung môi có thể là dung môi gốc nước hoặc không chứa nước. Dung môi phổ biến nhất là nước, chiếm tỷ lệ lớn nhất trong các sản phẩm tẩy rửa dạng lỏng. Nước góp phần vào khả năng tẩy rửa bằng cách phá vỡ ma trận chất bẩn, hỗ trợ việc giữ lơ lửng, ngăn ngừa tái bám chất bẩn và hòa tan các thành phần tan trong nước như đường.

Dung môi không chứa nước như ethanol và isopropanol thường được sử dụng cho việc làm sạch khô. Chúng có cả đặc tính tẩy rửa và khử trùng. Các dung môi phân cực khác cũng có thể được sử dụng để loại bỏ dầu mỡ và các loại dầu đã bị polyme hóa khó làm sạch.

Enzyme có thể thủy phân các cặn hữu cơ cho các ứng dụng chuyên biệt, thường là trong thiết bị kín (ví dụ như máy tiệt trùng, đường ống, hệ thống lọc dòng chéo và máy giặt công nghiệp). Protease, amylase và lipase lần lượt thủy phân protein, tinh bột và lipid.

Quá trình thủy phân sẽ phân giải chất bẩn thành các mảnh nhỏ hơn và dễ hòa tan hơn. Các chất tẩy rửa chứa enzyme thường là hỗn hợp của nhiều loại enzyme kết hợp với các hoạt chất khác, có dạng bột, lỏng hoặc gel.

Hiệu quả của việc làm sạch bằng enzyme phụ thuộc vào nhiều yếu tố như pH, lực ion, nhiệt độ, thành phần và thời gian. Thông thường, chất tẩy rửa có enzyme được sử dụng ở nồng độ 0.05 - 1%, với pH từ 7 đến 11 và ở nhiệt độ 35–55°C. Vì enzyme là protein, chúng có thể gây dị ứng khi hít phải và do đó có thể gây nguy hiểm cho người vận hành, vì vậy cần thực hiện đánh giá rủi ro phù hợp trước khi sử dụng.

4.2.3 Nồng độ hóa chất tẩy rửa

Nồng độ hóa chất tẩy rửa cần được thiết lập dựa trên loại chất bẩn và phần khó làm sạch nhất của dây chuyền chế biến hoặc thiết bị sản xuất. Thông thường, độ kiềm tương đương với 0,5 – 2% khối lượng NaOH được sử dụng cho hầu hết các ứng dụng, tuy nhiên, một số trường hợp có thể yêu cầu nồng độ cao hơn.

Việc sử dụng quá mức natri hydroxide có thể gây biến tính các thành phần trong ma trận thực phẩm, khiến chúng càng khó làm sạch hơn.

Các loại axit thường dùng để làm sạch là axit nitric và axit photphoric, thường được sử dụng trong khoảng nồng độ 0,5 – 1,5% khối lượng. Việc sử dụng axit với nồng độ cao hơn cần được cân nhắc cẩn thận vì chúng có thể gây ảnh hưởng đến các vật liệu có thành phần từ polymer, ví dụ như gioăng kín.

Nồng độ hóa chất cần được kiểm tra thường xuyên để đảm bảo việc pha liều chính xác. Pha loãng không đủ có thể dẫn đến hiệu quả làm sạch kém, trong khi pha quá liều có thể không cải thiện hiệu quả làm sạch, gây ra rủi ro về sức khỏe và an toàn, có thể làm hỏng bề mặt thiết bị và cũng không hiệu quả về chi phí.

Các chất tẩy rửa pha chế (formulated cleaning chemicals) dạng cô đặc thường được xem là có hàm lượng 100% hoạt chất. Thành phần chi tiết của từng chất trong các sản phẩm pha chế thường không được nhà sản xuất tiết lộ do liên quan đến công thức độc quyền.

4.3 Yêu cầu đối với nước vệ sinh

Các yêu cầu chung về chất lượng nước được mô tả trong Tài liệu EHEDG số 28. Nước sử dụng trong sản xuất thực phẩm, nếu tiếp xúc trực tiếp hoặc gián tiếp với thực phẩm, phải đạt chất lượng nước uống. Tại điểm sử dụng, nước cần đáp ứng các tiêu chuẩn nước uống. Điều này bao gồm nước dùng để chế biến thực phẩm (rửa nguyên liệu, nước làm thành phần nguyên liệu), làm sạch, khử trùng/tiệt trùng, khử khuẩn và cả rửa tay/tắm.

Nước sử dụng luôn phải phù hợp với mục đích sử dụng. Rủi ro trong tất cả các bước lưu trữ và phân phối cần được đánh giá rõ ràng bằng phương pháp HACCP. Không được có sự kết nối giữa hệ thống nước sản phẩm (nước uống được) và các hệ thống nước không đạt tiêu chuẩn uống được.

Nước uống được (potable water) được sử dụng mà không cần bổ sung hóa chất trong các bước xả sơ bộ, xả hóa chất và xả cuối cùng. Nó cũng có thể được pha trộn với dung dịch kiềm hoặc axit trong các bước làm sạch. Nước đóng vai trò là dung môi phổ quát cho mọi loại cặn bẩn, vì nó có khả năng hòa tan, phân tán hoặc giữ lơ lửng các chất bẩn vô cơ và hữu cơ. Nước cũng mang theo hóa chất, năng lượng và lực cơ học đến vị trí cần làm sạch.

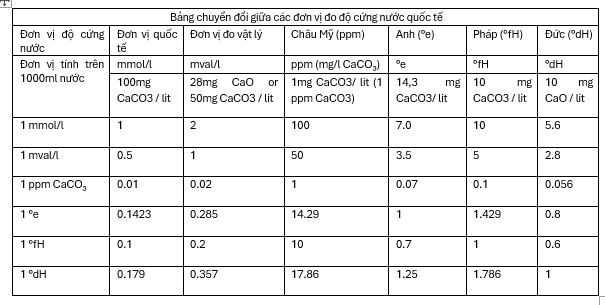

Độ cứng của nước dùng trong làm sạch là yếu tố rất quan trọng cần xem xét. Trên thế giới, độ cứng được biểu thị bằng nhiều đơn vị khác nhau, nhưng thường quy đổi theo tương đương canxi cacbonat (CaCO₃) (xem bảng 2). Đối với các hoạt động làm sạch, khử khuẩn và tiệt trùng, nước pha loãng lý tưởng là nước mềm. Tuy nhiên, việc sử dụng nước quá mềm hoặc nước ngưng tụ (ví dụ, 0 mg/l CaCO₃ độ cứng tổng) không được khuyến khích vì chúng có thể gây rửa trôi ion khoáng từ các bề mặt kim loại, dẫn đến hiện tượng rỗ và ăn mòn. Nước có độ cứng tổng 5–10 mg/l là lý tưởng và nên tuân thủ theo khuyến nghị của nhà cung cấp hóa chất.

Nếu nguồn cung cấp là nước cứng, việc làm mềm nước có thể mang lại hiệu quả kinh tế. Điều này có thể được thực hiện bằng hệ thống thẩm thấu ngược, lọc bằng zeolit hoặc các hệ thống làm mềm khác.

4.4 Nhiệt độ của quá trình làm sạch

Nhìn chung, nhiệt độ của dung dịch làm sạch càng cao thì hiệu quả làm sạch càng lớn. Tuy nhiên, nhiệt độ cao có thể gây tác động tiêu cực nếu đặc tính của chất bẩn (soil) không được xem xét đúng mức. Nhiệt độ quá cao có thể ảnh hưởng xấu đến sự ổn định vật lý và hóa học của chất bẩn. Ví dụ, nhiều loại protein bị biến tính ở nhiệt độ trên 80°C và thậm chí ở mức thấp hơn nhiều, dẫn đến việc hình thành màng khó loại bỏ. Điều này đặc biệt xảy ra nếu quá trình làm sạch được thực hiện ở nhiệt độ cao hơn so với nhiệt độ trong quá trình chế biến, vì trong trường hợp này sự biến tính có thể bị kích hoạt trong giai đoạn làm sạch.

Tùy thuộc vào thiết bị, loại chất bẩn và hóa chất tẩy rửa được sử dụng, quá trình làm sạch có thể diễn ra ở nhiệt độ từ nhiệt độ môi trường lên đến 85ºC. Nhiệt độ cao hơn (ví dụ 100–140ºC) được sử dụng trong một số trường hợp cụ thể, như làm sạch bằng kiềm ở các bộ phận của hệ thống tiệt trùng UHT, chẳng hạn như ống giữ nhiệt (holding tube).

Nhiệt độ làm sạch điển hình như sau:

- Làm sạch thủ công: 40–45 °C

- Xịt rửa bề mặt (wash-down): 50–60 °C

- Rửa khay (tray wash): 60–80 °C

- CIP (làm sạch tại chỗ): 65–85 °C

- Đun sôi làm sạch (boil out): 100 °C

Làm sạch bằng axit thường được thực hiện ở khoảng 60–70 °C đối với hệ thống kín và tối đa 50 °C đối với làm sạch thiết bị mở.Các sản phẩm làm sạch dựa trên enzyme không thể sử dụng ở nhiệt độ vượt quá ngưỡng làm biến tính enzyme, điều này thường xảy ra ở trên 55 °C .

Nước nóng hỗ trợ quá trình nhũ hóa chất béo, do đó điểm nóng chảy của chất béo nên được xem xét khi xử lý cặn bẩn chứa chất béo. Ví dụ:

- Thịt cừu: 45–55 °C

- Thịt bò và heo: 40–45 °C

- Gia cầm: >30 °C

- Bơ: >30 °C

4.5 Tác động cơ học

Tác động cơ học được tạo ra từ năng lượng động học của dung dịch làm sạch. Tác động cơ học làm tăng đáng kể khả năng loại bỏ cả chất bẩn hữu cơ và vô cơ khỏi các bề mặt đã được làm ướt. Có nhiều hình thức năng lượng động học (mô tả dưới đây). Khi kết hợp các hình thức này, thường mang lại hiệu quả làm sạch cao hơn so với chỉ sử dụng một loại duy nhất trong một khoảng thời gian cố định.

Một dạng năng lượng động học là ma sát, chẳng hạn như khi chà bề mặt bằng bàn chải, pad chà hoặc các công cụ mài mòn khác trong quá trình làm sạch thủ công. Một ví dụ khác là tia chất lỏng tạo ra bởi các vòi phun quay hoặc quả cầu phun, thường được sử dụng trong các hệ thống làm sạch tại chỗ (CIP), giúp phân phối dung dịch làm sạch và nước rửa xung quanh thành bồn chứa, lò phản ứng và các thiết bị xử lý khác. Vòi phun cũng được sử dụng để làm sạch các bề mặt mở. Vì có thể tạo ra aerosol và nước bắn tung tóe do áp suất cao hoặc lựa chọn vòi phun sai, nên cần có các biện pháp để tránh lây nhiễm chéo.

Trong các hệ thống ống kín, tác động cơ học được tạo ra thông qua gia tăng ứng suất cắt tại thành ống. Nghiên cứu đã chỉ ra rằng việc loại bỏ cặn bẩn khỏi bề mặt cần sự kết hợp của thành phần dao động và giá trị trung bình của tốc độ cắt.

Việc sử dụng dòng chảy xung nhịp (thường dùng để làm sạch màng lọc), trong đó tốc độ dòng chảy ổn định được thay đổi đáng kể theo chu kỳ hoặc liên tục, giúp thay đổi rõ rệt ứng suất cắt trung bình tại thành ống, từ đó nâng cao hiệu quả làm sạch. Lực dao động có thể làm suy yếu và phá vỡ liên kết giữa các hạt cặn bẩn và bề mặt.

Một dạng năng lượng cơ học khác là siêu âm (ultrasound). Đây là phương pháp khác để tạo “ma sát” tại các bề mặt không thể tiếp cận bằng bàn chải. Đã được chứng minh rằng sóng xung siêu âm ở một hoặc nhiều tần số hiệu quả hơn so với tần số cố định. Các sóng áp suất siêu âm nhỏ tạo ra hiện tượng xâm thực ở mức phân tử, hình thành và làm nổ các bọt vi mô và nano tại giao diện giữa chất nền và chất bẩn, tạo ra ma sát vi mô trong toàn bộ cột chất lỏng. Làm sạch bằng siêu âm đã được áp dụng thành công để làm sạch khay và các bộ phận thiết bị nhỏ. Làm sạch băng tải tại chỗ bằng siêu âm trong một lớp nước mỏng cũng có thể thực hiện được.

Việc sử dụng khí nén trong hệ thống ống dẫn đã được áp dụng từ lâu trong ngành sữa, đặc biệt với các đường ống có đường kính lớn khó làm đầy hoàn toàn trong CIP.Phương pháp này dựa trên hệ thống hai pha (chất lỏng/khí) và có thể được xem như một quá trình làm sạch bằng bọt bên trong. Việc bơm khí có thể được thực hiện theo dạng xung nhịp, nhằm tăng tác động cơ học thông qua hiện tượng búa nước được kiểm soát.

Gần đây, đã phát triển các hệ thống kết hợp bơm khí để làm sạch và đẩy sản phẩm khỏi đường ống, sử dụng ít nước và hóa chất hơn. Các hệ thống này giúp làm sạch đường ống hiệu quả hơn, thu hồi sản phẩm tốt hơn, và giảm thời gian dừng máy khi chuyển đổi sản phẩm. Có thể làm sạch bằng cách bơm một lượng nhỏ nước vào dòng khí xoáy, sau đó sấy khô bằng khí nóng, với ít thay đổi hệ thống ống hiện có.

4.6 Thời gian tiếp xúc của chất tẩy rửa

Thời gian làm sạch thường được thiết lập dựa trên các tiêu chí thực nghiệm như: đặc tính của chất bẩn, lượng chất bẩn, thời gian chạy sản xuất, tình trạng bề mặt sau khi làm sạch, mức độ nhiễm bẩn còn lại khi bắt đầu sản xuất trở lại, v.v. Ví dụ, trong ngành công nghiệp sữa, khuyến nghị làm sạch trong 40 phút bằng chất tẩy rửa kiềm và 15 phút bằng chất tẩy rửa axit, vì các lớp cặn dày tại vùng gia nhiệt có thể làm tăng đáng kể điện trở trao đổi nhiệt [3]. Thời gian làm sạch thậm chí có thể kéo dài nhiều giờ, chẳng hạn như khi làm sạch thiết bị bay hơi (evaporator) hoặc luộc rửa thiết bị chiên (fryer boil out) [1].

Khi thời gian tiếp xúc ngắn hơn, có thể cần bù đắp bằng các thông số khác như nhiệt độ, tác động cơ học hoặc nồng độ hóa chất, ví dụ như trong các máy rửa băng chuyền tự động.

Một mô hình hai pha đơn giản đã được chứng minh là phù hợp để mô tả động học loại bỏ màng sinh học trong quá trình làm sạch tại chỗ (CIP) của hệ thống ống dẫn [4]:

- Pha đầu tiên là giai đoạn loại bỏ nhanh, tương ứng với việc giảm 2-log của ma trận màng sinh học và các tế bào bên trong, chỉ kéo dài dưới 3 phút.

- Pha thứ hai là giai đoạn loại bỏ các tế bào bám trực tiếp lên bề mặt thép không gỉ. Trong giai đoạn này, sau 25 phút chỉ đạt mức giảm dưới 1-log.

Điều này cho thấy phần lớn quá trình làm sạch thực chất xảy ra trong thời gian rất ngắn, nếu so với thời gian làm sạch thực tế được áp dụng trong công nghiệp.

4.7 Lựa chọn chất tẩy rửa phù hợp

Việc lựa chọn chất tẩy rửa cần được thực hiện cẩn trọng nhằm đảm bảo loại bỏ được chất bẩn, phân tán chúng vào dung dịch làm sạch và ngăn ngừa tái bám chất bẩn trở lại bề mặt đã được làm sạch. Đồng thời, cần cân nhắc đến tác động môi trường và yếu tố vận hành.

Một chất tẩy rửa được đánh giá là phù hợp khi:

- Đạt được mức độ làm sạch mong muốn (dựa trên loại chất bẩn hiện diện và cách chất bẩn hình thành);

- Tương thích với vật liệu thiết bị, thiết kế thiết bị và phương pháp làm sạch sẵn có.

Để làm được điều này, cần phải xem xét kỹ công thức thành phần của chất tẩy rửa thông qua bảng thông số kỹ thuật, tài liệu đi kèm và kiến thức kỹ thuật chuyên môn.

Phương pháp khách quan nhất để kiểm tra độ phù hợp của chất tẩy rửa là thử nghiệm trong phòng thí nghiệm theo tiêu chuẩn hóa. Quy trình này bao gồm:

- Bôi chất bẩn phù hợp lên các mẫu thử (coupons) làm từ vật liệu giống với vật liệu trong thiết bị sản xuất;

- Đánh giá hiệu quả làm sạch bằng quan sát trực quan, cân khối lượng trước và sau khi làm sạch, và/hoặc phân tích Tổng hàm lượng Carbon hữu cơ (TOC).

Sau khi có kết quả thử nghiệm trong phòng lab, có thể tiến hành thử nghiệm thực tế các sản phẩm tiềm năng còn lại trên thiết bị sản xuất khó làm sạch, để thu được kết quả thực tế ở quy mô công nghiệp.Ở giai đoạn cuối cùng trong quy trình ra quyết định, cần cân nhắc đến hiệu quả làm sạch so với chi phí, cũng như mức độ hỗ trợ sau bán hàng từ nhà cung cấp.

(Xem tiếp Phần 2)