Diễn giải: Tiếp theo của phần 2: https://qlcl-antoanthucpham.com/nguyen-tac-co-ban-ve-ve-sinh-va-khu-trung-trong-sa-6da46k.html

5.2.7 Hơi nước khô

Hơi nước khô (dry steam) hoạt động dựa trên nguyên lý khi nước được đun nóng dưới áp suất khoảng 10×10⁵ Pa đến nhiệt độ cao (ví dụ 180°C), nó trở thành hơi nước quá nhiệt. Mức độ ẩm ở nhiệt độ/áp suất này chỉ khoảng 3 – 5% do hiện tượng ngưng tụ trên các bề mặt được làm sạch. Hơi nước di chuyển từ bộ gia nhiệt qua một ống cách nhiệt đến đầu phun. Chỉ phần đầu phun có nhiệt độ cao, giúp làm lỏng chất bẩn và cặn bám trên bề mặt, sau đó cần được lau hoặc hút sạch.

Làm sạch bằng hơi nước khô có thể là giải pháp thay thế cho các thiết bị hoặc khu vực không thể sử dụng phương pháp rửa bằng nước. Các thiết bị di động hiện có thể sử dụng kèm nhiều loại dụng cụ khác nhau, ngoài ra còn có máy làm sạch băng tải dạng cố định. Hệ thống này có thể hoạt động không cần hóa chất (chỉ cần xịt chất tẩy dầu nếu cần trước khi dùng hơi nước) và tạo ra rất ít độ ẩm, có thể được loại bỏ bằng máy hút bụi tích hợp. Phương pháp này rất hữu ích cho các khe rãnh nhỏ, bề mặt có hình dạng đặc biệt, kẽ hở, mối nối,… vốn thường rất khó tiếp cận khi làm sạch bằng các phương pháp khác.

Làm sạch bằng hơi nước khô cũng có thể giúp giảm tải vi sinh vật trên bề mặt.

Các khu vực bẩn nhiều cần được cạo và/hoặc chải trước khi áp dụng quá trình làm sạch bằng hơi nước khô.

5.2.8 Đẩy qua / Xả làm sạch (Push Through / Purging)

Phương pháp xả nguyên liệu có thể áp dụng cho thiết bị sản xuất kín và thường được sử dụng trong quá trình chuyển đổi sản phẩm của các sản phẩm khô hoặc có độ ẩm thấp. Một lượng nguyên liệu xả đã được xác định và xác nhận trước sẽ được đẩy qua toàn bộ hệ thống. Nguyên liệu xả có thể là sản phẩm kế tiếp sau sản phẩm vừa sản xuất, hoặc là vật liệu trơ tương thích với sản phẩm sẽ được sản xuất tiếp theo – thường là những nguyên liệu có trong công thức sản phẩm.Đối với các hệ thống xử lý vật liệu khô, các nguyên liệu có tính mài mòn như đường, muối, gạo có thể là lựa chọn phù hợp.

Xả nguyên liệu có thể được áp dụng trong hệ thống vận chuyển bằng khí nén hoặc hệ thống đường ống kín, nơi sản phẩm được bơm qua. Tuy nhiên, cần lưu ý rằng hiệu quả làm sạch không thể so sánh với phương pháp làm sạch ướt, vì một lượng cặn (ví dụ: chất gây dị ứng) luôn có thể còn sót lại trong hệ thống. Phương pháp này chủ yếu là pha loãng đến mức độ chấp nhận được, thay vì loại bỏ hoàn toàn.

6. ‘Pigging’ – Làm sạch bằng nút đẩy

Khi áp dụng phương pháp pigging, các nút đẩy rắn (gọi là “pigs”) được sử dụng để làm sạch bên trong đường ống. Đây được xem là một phương pháp làm sạch khô, nhưng cũng thường được kết hợp với CIP (với nút đẩy rắn hoặc đá nghiền) hoặc dùng để xả nguyên liệu còn sót lại nhằm thu hồi sản phẩm. Pigging còn giúp giảm thiểu việc trộn lẫn giữa các pha sản phẩm, hoặc được dùng để tách các mẻ sản phẩm khác nhau.

Hạn chế của phương pháp pigging thông thường là chỉ phù hợp với thiết kế đường ống nhất định – yêu cầu có bán kính cong đủ lớn, bề mặt trong mịn, và đường kính ống trong suốt chiều dài cần làm sạch phải đồng đều, chỉ lớn hơn một chút so với nút đẩy.

Nút đẩy nên được làm bằng cao su nguyên khối, thiết kế theo hình dáng phù hợp với ống. Hệ thống pigging cần có thiết bị để đưa và đẩy nút đẩy vào hệ thống, cùng với bộ thu hồi ở đầu bên kia. Các hệ thống tự động hoàn toàn có thể đưa nút đẩy quay trở lại vị trí ban đầu, với nút đẩy được gắn lõi từ để hỗ trợ việc định vị.

Thiết bị đẩy nút đẩy cần cấp nguồn để tạo lực đẩy – thường là khí nén đã lọc, khí trơ đạt chuẩn thực phẩm, hoặc nguyên liệu tương thích dùng để xả sạch đường ống. Khi thiết kế và vận hành hệ thống này, cần xem xét cả việc làm sạch thiết bị đưa/thu và chính nút đẩy.

7. Khử trùng (Disinfection)

7.1 Tổng quan

Mặc dù quy trình vệ sinh hiệu quả có thể giảm đáng kể tải lượng vi sinh vật, khử trùng vẫn cần được thực hiện sau đó để giảm mức độ vi sinh vật xuống ngưỡng an toàn, xét về an toàn sản phẩm (vi sinh vật gây bệnh, vi sinh vật sinh độc tố) và chất lượng sản phẩm (vi sinh vật gây hư hỏng).

Khử trùng chỉ nên tiến hành trên bề mặt đã được làm sạch bằng mắt thường.

Cặn bẩn còn sót lại có thể:

- Ngăn không cho chất khử trùng tiếp xúc được với vi sinh vật, hoặc

- Phản ứng với hoạt chất của chất khử trùng → giảm hoặc mất hiệu lực khử trùng.

Do đó, việc tuân thủ các tiêu chí thiết kế vệ sinh là rất quan trọng để đạt được hiệu quả làm sạch và khử trùng tối ưu.

Khử trùng nên được thực hiện dựa trên đánh giá rủi ro. Nếu đánh giá cho thấy khử trùng là cần thiết, thì các khu vực sau cần được xem xét:

- Bề mặt tiếp xúc trực tiếp/gián tiếp với thực phẩm

- Bề mặt thiết bị giao diện người - máy (HMI)

- Dụng cụ và thiết bị làm vệ sinh

- Tay, giày và găng tay

- Không khí môi trường

- Cống thoát nước, máng thu nước, sàn

- Khay hứng nước ngưng tụ và đường thoát nước từ dàn lạnh

- Bánh xe của giá đỡ, xe đẩy, xe nâng

Phương pháp khử trùng được chia thành hai loại chính:

- Khử trùng bằng hóa chất

- Khử trùng bằng vật lý

7.2 Khử trùng bằng hóa chất (Chemical Disinfection)

Chất khử trùng hóa học, còn gọi là chất diệt vi sinh vật (biocides), được phân loại dựa trên cơ chế tác động và có thể chia thành hai nhóm chính:

Chất khử trùng có tính oxy hóa (oxidising disinfectants): Ví dụ: Dung dịch hypochlorite, acid peracetic, hydrogen peroxide. Cơ chế: Tấn công toàn bộ cấu trúc tế bào của vi sinh vật và làm mất chức năng sống của chúng.

Chất khử trùng không có tính oxy hóa (Non -oxidising disinfectants): Các chất khử trùng không oxy hóa như hợp chất amoni bậc bốn (QACs), Biguanides, Amphoterics hoặc Triamines hoạt động bằng cách:

- Xâm nhập màng tế bào, gây rối loạn các phân tử phospholipid cấu tạo nên màng tế bào vi khuẩn.

- Sau đó, chúng ngăn chặn các con đường chuyển hóa cần thiết cho sự sống còn của vi sinh vật và/hoặc làm rò rỉ các thành phần thiết yếu trong tế bào, dẫn đến cái chết của vi sinh vật.

Khuyến nghị sử dụng:

- Các chất khử trùng nên được pha và cấp tự động bằng hệ thống định lượng phù hợp để đảm bảo nồng độ chính xác khi sử dụng.

- Nếu được sử dụng đúng theo nồng độ, thời gian tiếp xúc và hướng dẫn của nhà sản xuất, không có bằng chứng khoa học nào cho thấy vi sinh vật có thể kháng lại các chất diệt khuẩn này.

Rửa sau khử trùng:

- Việc rửa lại bề mặt sau khi khử trùng giúp loại bỏ đáng kể dư lượng hóa chất, từ đó giảm thiểu nguy cơ các chất này xâm nhập vào thực phẩm.

- Rửa sạch sau khi vệ sinh/khử trùng luôn được khuyến nghị đối với bề mặt tiếp xúc với thực phẩm, bất kể thành phần chất tẩy rửa hay khử trùng là gì.

7.2.1. Yêu cầu pháp lý

7.2.1.1 Châu Âu: Quy định về Biocide (EU) Số 528/2012

Theo định nghĩa của Nghị viện Châu Âu, biocide là các chế phẩm chứa một hoặc nhiều hoạt chất có mục đích tiêu diệt hoặc vô hiệu hóa các vi sinh vật gây hại bằng biện pháp hóa học hoặc sinh học.

Kể từ ngày 1/9/2014, Quy định (EU) số 528/2012 đã chính thức có hiệu lực, đánh dấu một bước ngoặt quan trọng trong việc đánh giá chất khử trùng, đặc biệt là trong chế biến thực phẩm, với hai mục tiêu chính: bảo vệ sức khỏe con người,bảo vệ môi trường

Các sản phẩm biocide không đáp ứng được các yêu cầu này sẽ không còn được phép lưu hành trên thị trường trong tương lai. Cơ quan Hóa chất Châu Âu (ECHA) điều phối quy trình cấp phép mới này ở cấp độ toàn Liên minh (gọi là “Union authorisation”).

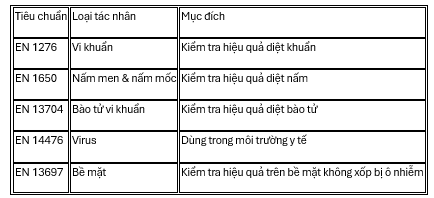

Yêu cầu thử nghiệm và tiêu chuẩn: các nhà sản xuất không được tùy ý chọn phương pháp thử nghiệm, mà phải chứng minh hiệu quả sản phẩm theo tiêu chuẩn vi sinh EN của Châu Âu, dựa trên các điều kiện thực tế trong môi trường thực phẩm:

Tiêu chuẩn thử nghiệm vi sinh EN (một số tiêu biểu):

7.2.1.2 Hoa Kỳ

Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (US FDA)

FDA là cơ quan quản lý khoa học chịu trách nhiệm đảm bảo an toàn thực phẩm tại Hoa Kỳ, bao gồm thực phẩm sản xuất trong nước hoặc nhập khẩu.

- FDA chịu trách nhiệm đảm bảo rằng thực phẩm an toàn, lành mạnh và có chất lượng cao.

- Ngoài ra, FDA cũng giám sát sự an toàn và hiệu quả của thuốc cho người và động vật, sản phẩm sinh học, thiết bị y tế, mỹ phẩm, cũng như các thiết bị điện tử phát ra bức xạ.

- Tất cả sản phẩm phải được trình bày trung thực, chính xác và có thông tin rõ ràng tới người tiêu dùng.

Lưu ý quan trọng:

FDA không cấp giấy chứng nhận, phê duyệt hay xác nhận bất kỳ sản phẩm cụ thể nào được tiếp thị như phụ gia thực phẩm ở Hoa Kỳ. Vai trò của FDA là xem xét tính an toàn và ban hành quy định về điều kiện sử dụng an toàn của các hóa chất dùng trong thực phẩm. Các quy định của FDA được công bố công khai trong Bộ luật Liên bang (CFR), Tiêu đề 21.

Cơ quan Bảo vệ Môi trường Hoa Kỳ (US EPA)

EPA là cơ quan quản lý có nhiệm vụ bảo vệ sức khỏe con người và môi trường. EPA có trách nhiệm xem xét và đăng ký thuốc trừ sâu theo Đạo luật Liên bang về thuốc trừ sâu, diệt nấm và diệt loài gặm nhấm (FIFRA). Chất khử trùng được xếp loại là thuốc trừ sâu, và bao gồm cả: chất khử trùng bề mặt tiếp xúc thực phẩm không cần tráng lại, chất bảo quản thực phẩm, v.v. Chỉ những sản phẩm có tuyên bố là thuốc trừ sâu mới phải đăng ký với US EPA. Các quy định của EPA nằm trong CFR Tiêu đề 40.

-

-

-

- NSF International

-

-

NSF International là một tổ chức phi lợi nhuận, phi chính phủ chuyên phát triển tiêu chuẩn, cấp chứng nhận sản phẩm, đào tạo và quản lý rủi ro về an toàn sức khỏe cộng đồng. Năm 1999, NSF ra mắt chương trình Đăng ký hợp chất phi thực phẩm (Non-food Compounds Registration Program) nhằm kế thừa chương trình phê duyệt trước đây của USDA. Đây là chương trình tự nguyện, áp dụng toàn cầu cho các nhà sản xuất. Các sản phẩm đủ điều kiện đăng ký với NSF bao gồm: chất khử trùng, chất bôi trơn dùng trong và quanh cơ sở thực phẩm, hóa chất xử lý sơ chế rau quả. Các sản phẩm đã đăng ký có thể: gắn nhãn chứng nhận NSF. Xuất hiện trong sổ danh mục NSF White Book™, danh sách công khai các chất và hợp chất phi thực phẩm đã được chấp nhận.

7.2.2 Chất khử trùng oxy hóa – Natri Hypochlorite (NaOCl)

7.2.2.1Giới thiệu chung

NaOCl là dạng chất khử trùng clo phổ biến nhất hiện có.

Hiện nay, natri hypochlorite gần như chỉ được sản xuất bằng quy trình điện phân. Axit hypochlorous được tạo ra ở phía anot sẽ được kiềm hóa bằng dung dịch natri hydroxide, từ đó tạo thành NaOCl. Khi được sử dụng đúng cách, NaOCl thuộc nhóm các hoạt chất diệt khuẩn phù hợp nhất cho ngành công nghiệp thực phẩm.

Phản ứng quan trọng nhất của natri hypochlorite là oxy hóa các hợp chất hữu cơ và vô cơ, tạo thành các sản phẩm oxy hóa và ion clorua. Quá trình oxy hóa này khiến khoảng 99% clo hoạt tính phản ứng tạo thành ion clorua. Sự oxy hóa các chất hữu cơ là nền tảng tạo nên hiệu quả khử trùng của các chất tẩy rửa hoặc chất khử trùng dựa trên natri hypochlorite. Một tỷ lệ nhỏ hơn cũng tham gia vào quá trình halogen hóa các hợp chất hữu cơ, có thể được ghi nhận dưới dạng AOX (Các hợp chất halogen hữu cơ có khả năng hấp phụ). Do đó, natri hypochlorite là một hợp chất oxy hóa mạnh, tạo ra nhiều sản phẩm phản ứng khác nhau khi sử dụng và cuối cùng đi vào hệ thống nước thải.

NaOCl cho phép oxy hóa protein – thành phần cấu trúc thiết yếu của hầu hết các vi sinh vật như vi khuẩn, nấm mốc, nấm men và virus.

Trong công nghiệp, NaOCl có thể được pha trộn với chất hoạt động bề mặt để kéo dài thời gian tiếp xúc khi sử dụng ở dạng bọt hoặc cải thiện khả năng thấm ướt.

NaOCl rất hiệu quả ngay cả ở nồng độ thấp trên các bề mặt sạch. Khi sử dụng các chất khử trùng có chứa NaOCl, cần đảm bảo rằng việc làm sạch trước đó đã được thực hiện thành công. Giống như nhiều chất khử trùng khác, hiệu quả diệt khuẩn bị ảnh hưởng bởi các cặn bẩn hữu cơ còn sót lại.

Do có tiềm năng oxy hóa cao, cần xem xét khả năng chịu đựng của vật liệu thiết bị. Các nhà sản xuất chất khử trùng dựa trên NaOCl có thể giảm ảnh hưởng gây hại lên vật liệu bằng cách bổ sung chất ức chế hoặc điều chỉnh pH ở mức 9–10. Đặc biệt cần chú ý đến nguy cơ ăn mòn rỗ (bảng 7). Các chất khử trùng chứa NaOCl không nên để lại trên bề mặt tiếp xúc thực phẩm và cần được rửa sạch sau khi kết thúc thời gian tiếp xúc được khuyến nghị.Ưu và nhược điểm của NaOCl được liệt kê trong bảng 7.

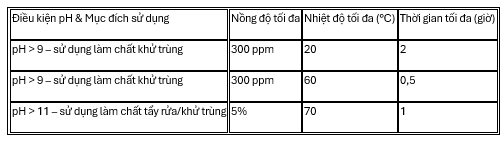

Bảng 6 – Nồng độ tối đa khuyến nghị của môi trường chứa NaOCl và thời gian tiếp xúc, có xét đến nguy cơ ăn mòn rỗ trên thép không gỉ

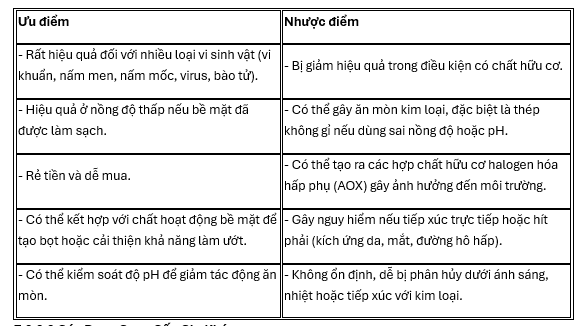

Bảng 7 – Ưu điểm và Nhược điểm của NaOCl

7.2.2.2 Các Dạng Cung Cấp Clo Khác

Một cách khác để thực hiện khử trùng bằng clo là sử dụng dạng viên nén cô đặc. Thông thường, các viên nén này chứa di-chloroisocyanurate (DCC) – một hợp chất cung cấp clo, với hàm lượng clo có sẵn khoảng 33%.

Viên nén DCC cung cấp một phương pháp an toàn và đáng tin cậy để pha dung dịch làm việc hiệu quả, đặc biệt phù hợp cho các ứng dụng nhỏ.

7.2.2.3 Chlorine Dioxide (ClO₂)

ClO₂ là một phân tử tương đối nhỏ, dễ bay hơi và có năng lượng cao, là một gốc tự do ngay cả trong dung dịch nước loãng. ClO₂ khử trùng thông qua quá trình oxy hóa, tuy nhiên không tạo phản ứng clo hóa.

ClO₂ chủ yếu được sử dụng để khử trùng hệ thống nước, nhưng cũng có thể được áp dụng trên bề mặt tiếp xúc thực phẩm bằng cách sử dụng một trong các hỗn hợp hóa chất sau (cần hệ thống định lượng chuyên dụng): Clo với chlorite;Axit với hypochlorite và chlorite;Axit với chlorite;ClO₂ ở dạng ổn định với chất kích hoạt axit có pH thấp;Peroxydisulfate với chlorite

Khi được sử dụng dưới dạng khí để khử trùng không gian, một chu trình khử nhiễm khí ClO₂ điển hình ở nhiệt độ phòng (25–30°C) gồm ba giai đoạn trong một quy trình đơn bước: Tăng độ ẩm đến 70–90%;Khử nhiễm: khí ClO₂ được tạo tại chỗ từ chlorite natri khô và khí clo trong môi trường khí nitơ, được bơm vào phòng với nồng độ từ 0.5–30 mg/L;Thông khí (aeration): trung hòa khí ClO₂ bằng natri bisulphite đến khi nồng độ còn dưới 0.1 ppm.

7.2.2.4 Hydrogen Peroxide (H₂O₂)

Hydrogen peroxide (H₂O₂) hoạt động theo cơ chế tương tự như natri hypoclorit (NaOCl), nhưng có thể không hiệu quả bằng đối với một số vi sinh vật.

H₂O₂ ít tạo bọt, phù hợp cho các hệ thống CIP. Khi sử dụng ở nhiệt độ cao, hiệu quả của H₂O₂ được nâng cao. Tác dụng của nó phụ thuộc nhiều vào độ pH: hiệu quả trong môi trường kiềm, trong khi lại rất ổn định trong môi trường axit. Ở nồng độ cao, H₂O₂ được dùng cho các quy trình vô trùng.

H₂O₂ bay hơi (VHP – Vaporised Hydrogen Peroxide) có thể được sử dụng làm hơi khử khuẩn ở nhiệt độ thấp, dùng để khử nhiễm khu vực sản xuất kín và đóng kín. VHP được tạo ra từ dung dịch hydrogen peroxide pha với nước, bằng thiết bị tạo hơi chuyên dụng.

Thiết bị này trước tiên khử ẩm không khí xung quanh, sau đó dẫn hydrogen peroxide lỏng qua bộ hóa hơi và phân phối hơi vào không gian ở nồng độ đã được lập trình, thường từ 140 ppm đến 1400 ppm, tùy thuộc vào tác nhân cần tiêu diệt.

Sau thời gian lưu thông định trước, VHP sẽ được hút ngược trở lại thiết bị, nơi nó được chuyển hóa thành nước và oxy bằng bộ xúc tác, cho đến khi nồng độ VHP giảm xuống mức an toàn (<1 ppm). Trường hợp không cần thu hồi, VHP có thể được xả ra ngoài không khí.

Lưu ý: H₂O₂ có thể ăn mòn nhôm, kẽm, thiếc hoặc các hợp kim của các kim loại này.

7.2.2.5 Axit Peracetic (PAA – CH₃CO₃H)

Axit peracetic (PAA), còn được gọi là peroxyacetic acid (POAA), là một tác nhân kháng khuẩn mạnh, có hiệu quả cao đối với nhiều loại vi sinh vật và có thể sử dụng cho nhiều mục đích khử trùng khác nhau. PAA có thể được dùng để khử trùng hệ thống kín cũng như bề mặt hở trong ngành thực phẩm và đồ uống.

PAA là chất diệt khuẩn ít để lại dư lượng, với phổ tác dụng rộng. Trong ngành công nghiệp thực phẩm, PAA được sử dụng phổ biến để khử trùng bề mặt và đường ống. Các sản phẩm phân hủy của PAA trong quá trình khử trùng là axit axetic, oxy và nước – đều là những chất an toàn cho sức khỏe con người và môi trường.

Theo Cơ quan Bảo vệ Môi trường Hoa Kỳ (EPA), PAA là tác nhân kháng khuẩn lý tưởng vì khả năng oxy hóa mạnh đối với màng ngoài của vi khuẩn, nội bào tử, nấm, virus và nấm men. Cơ chế hoạt động của PAA dựa trên việc chuyển electron từ dạng oxy hóa của axit sang vi sinh vật, khiến chúng bị tiêu diệt hoặc bất hoạt. PAA vẫn duy trì hiệu quả ở nhiệt độ thấp.

Nhờ khả năng diệt khuẩn mạnh và phổ rộng, PAA chịu được sự hiện diện của cặn hữu cơ tốt hơn nhiều so với các chất oxy hóa khác như NaOCl hoặc nước hoạt hóa điện hóa (ECA-water).

Khi kết hợp với chất hoạt động bề mặt phù hợp, PAA có thể cải thiện khả năng thấm ướt, đồng thời có thể tạo thành sản phẩm khử trùng dạng bọt. Một số sản phẩm PAA có thêm axit nhằm tạo điều kiện cho phân tách pha trong hệ thống CIP thông qua độ dẫn điện.

Với các đặc tính trên, PAA thường là lựa chọn hàng đầu cho khử trùng hệ thống kín, được ứng dụng rộng rãi trong các ngành như chế biến thịt, sữa, đóng hộp, sản xuất đồ uống, rau quả tươi/đông lạnh, cá, thủy sản, v.v.. PAA được dùng để khử trùng CIP, bồn tiệt trùng, bồn chứa, thiết bị chiết rót, bề mặt, và có thể sử dụng cả trong môi trường carbon dioxide như bồn lên men, bồn ủ, thiết bị tạo ga trong sản xuất bia, rượu, nước giải khát.

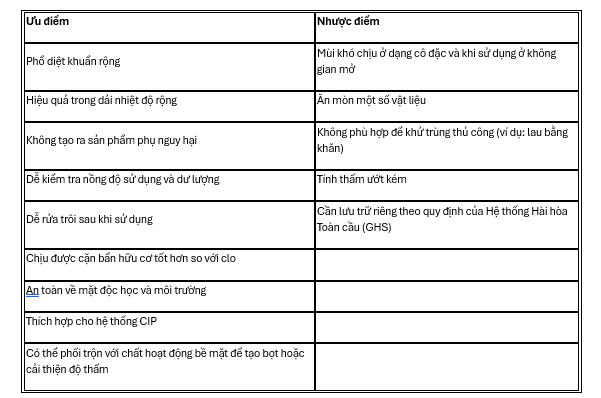

Thế hệ axit peracetic mới có bổ sung peroctanoic acid, nhờ đặc tính ưa lipid, cho phép thâm nhập màng phospholipid của vi sinh vật nhanh hơn, từ đó tăng đáng kể hiệu quả diệt khuẩn. Điều này giúp giảm nồng độ sử dụng, rút ngắn thời gian tiếp xúc, đồng thời bảo vệ hệ thống sản xuất, làm cho quá trình khử trùng an toàn và tiết kiệm hơn. Ưu điểm và nhược điểm của PAA được trình bày trong bảng 8

7.6 Khử trùng toàn bộ phòng

Việc làm sạch và khử trùng sau khi kết thúc sản xuất thường chỉ tập trung vào các bề mặt tiếp xúc với thực phẩm, tuy nhiên vi sinh vật vẫn có thể tồn tại trong môi trường rộng hơn, đặc biệt là ở các khu vực khó tiếp cận hoặc các bề mặt nằm ở vị trí cao trong nhà máy chế biến thực phẩm.

Khử trùng toàn bộ phòng cho phép bão hòa toàn bộ không gian bằng một loại hóa chất khử trùng chuyên biệt, nhằm đảm bảo khử trùng cả khu vực tiếp xúc và không tiếp xúc với thực phẩm, bao gồm cả những vị trí khó tiếp cận.Kỹ thuật này có thể được sử dụng: thường xuyên,định kỳ theo kế hoạch vệ sinh–khử trùng,hoặc chỉ sử dụng trong trường hợp cần khử nhiễm sau khi phát hiện sự cố nhiễm vi sinh vật gây bệnh.

Mức độ khử trùng mà hệ thống khử trùng toàn bộ phòng đạt được cần được cân nhắc:

- Một số hệ thống chỉ khử nhiễm một phần trên các bề mặt phơi nhiễm trong phòng (ví dụ: tường, sàn, trần, mặt trên thiết bị).

- Một số hệ thống khác có thể khử trùng hoàn toàn (thiết bị chế biến thực phẩm, trần, tường, sàn).

- Một số hệ thống còn có thể thâm nhập vào bên trong thiết bị, tiếp xúc với các bề mặt không trực tiếp phơi nhiễm.

- Đồng thời, nhiều hệ thống cũng có khả năng khử trùng không khí trong khu vực xử lý.

Các kỹ thuật khử trùng toàn bộ phòng bao gồm:

- Phun sương hóa chất (thường dùng: peracetic acid – PAA, hợp chất amoni bậc bốn – QAC, amphoteric)

- Khí hydrogen peroxide hóa hơi (VHP)

- Khí ozone

- Khí chlorine dioxide

- Tia cực tím (UV)

- Ion hóa

8.Chương trình làm sạch

Một chương trình làm sạch được thiết kế riêng cho từng nhà máy phải đảm bảo đáp ứng các điều kiện GMP (Thực hành sản xuất tốt) cũng như yêu cầu pháp lý tại địa phương trong môi trường sản xuất thực phẩm.Chương trình này bao gồm việc làm sạch hiệu quả và triệt để thiết bị cũng như toàn bộ khu vực sản xuất trong nhà máy.

Một chương trình bằng văn bản nên bao gồm các nội dung:

- Các quy định GMP dành cho nhân viên thực hiện vệ sinh và khử trùng

- Yêu cầu quản lý dụng cụ vệ sinh, nhằm ngăn ngừa nhiễm chéo

- Quy trình làm sạch cụ thể, nêu rõ: làm sạch cái gì, bằng cách nào, và khi nào (thiết bị và khu vực cần xử lý)

- Các hoạt động xác nhận hiệu quả, giám sát và thẩm tra (Validation, Monitoring & Verification)

- Đào tạo nhân viên tham gia quá trình làm sạch và khử trùng để nâng cao kỹ năng và năng lực

Thông thường, bộ phận Chất lượng (Quality) sẽ chịu trách nhiệm xây dựng và giám sát chương trình này. Các nhiệm vụ liên quan của bộ phận Chất lượng bao gồm:

- Soạn thảo quy trình vệ sinh hiệu quả và phù hợp

- Cung cấp lịch trình vệ sinh

- Tổ chức đào tạo nhân viên (nội bộ hoặc thuê ngoài)

8.1 Thực hành sản xuất tốt (GMPs)

Tất cả nhân sự tham gia hoạt động vệ sinh và khử trùng đều phải tuân thủ các yêu cầu GMP cụ thể tại cơ sở, giống như các yêu cầu áp dụng trong sản xuất thực phẩm. Các yêu cầu này phải được lập thành văn bản và luôn sẵn có cho tất cả nhân viên.Các yêu cầu GMP chung cần xem xét và bao gồm:

- Thực hành cá nhân và các hành vi bị cấm

- Trang phục và thiết bị cá nhân

- Rửa tay và khử trùng tay

Các yêu cầu GMP bổ sung cụ thể cho hoạt động vệ sinh và khử trùng cần được xây dựng và truyền đạt rõ ràng, ví dụ như:

- Sử dụng thiết bị phun một cách vệ sinh, tránh nước hoặc dung dịch văng từ sàn hoặc từ bề mặt bẩn sang bề mặt đã được làm sạch

- Thực hiện các biện pháp ngăn ngừa nhiễm chéo trong quá trình vệ sinh tại các dây chuyền gần nhau, nơi có sản phẩm hở hoặc bề mặt tiếp xúc thực phẩm

- Ngăn nước hoặc dung dịch tẩy rửa chảy từ khu vực đang làm sạch sang khu vực đang sản xuất thực phẩm

- Không đặt thiết bị đã tháo rời trực tiếp lên sàn để làm sạch

- Không đặt các vật dụng ở sàn nhà (như bộ phận thoát nước) lên bề mặt tiếp xúc thực phẩm để làm sạch

- Không để dụng cụ làm sạch đã tiếp xúc sàn (như vòi nước) tiếp xúc hoặc quét ngang qua các bề mặt tiếp xúc thực phẩm