MỤC LỤC:

I.Một số định nghĩa

II.Nguyên tắc sản xuất sản phẩm vô trùng

III.Các phương pháp xử lý nhiệt cho sản phẩm sữa

IV.Đóng gói vô trùng

V.Lợi ích của quy trình vô trùng

VI.Sơ đồ hệ thống Aseptic

VII.Các yếu tố ảnh hưởng đến tỷ lệ vô trùng trong sản xuất.

VIII. Cấu tạo bao bì Tetra Pak

IX.Kiểm soát chất lượng bao bì Tetra Pak

NỘI DUNG CHI TIẾT

I.Một số định nghĩa

- Vô trùng (Sterile): Điều kiện trong đó các tế bào sống bị loại bỏ hoặc đã bị tiêu diệt.

- Tiệt trùng (Sterilisation): Một quy trình được áp dụng cho sản phẩm nhằm tiêu diệt tất cả vi sinh vật, thường bằng xử lý nhiệt ở nhiệt độ trên 100°C.

- Vô khuẩn (Aseptic): Điều kiện phòng ngừa nhằm tránh sự nhiễm khuẩn do vi sinh vật.

- Vô trùng thương mại (Commercial sterility): Một sản phẩm vô trùng thương mại là sản phẩm không có vi sinh vật có khả năng phát triển trong các điều kiện hiện có bên trong bao bì.

II.Nguyên tắc sản xuất sản phẩm vô trùng:

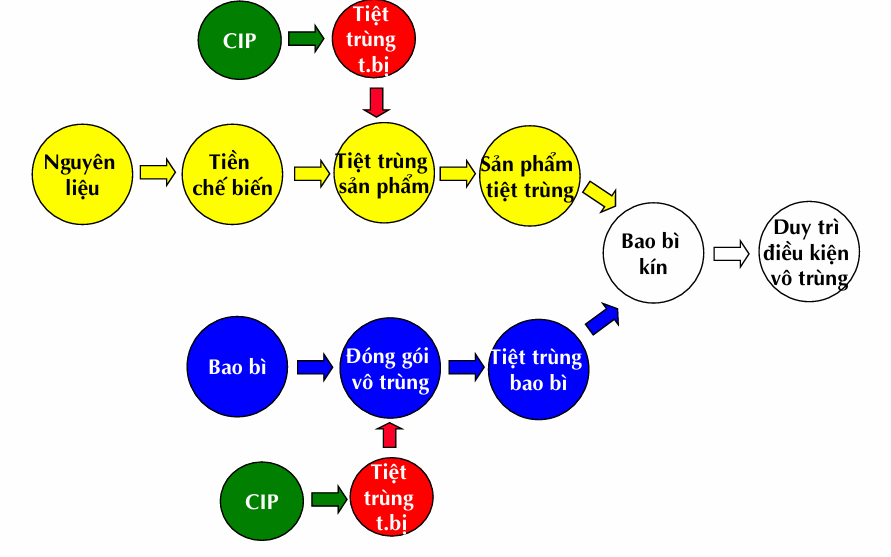

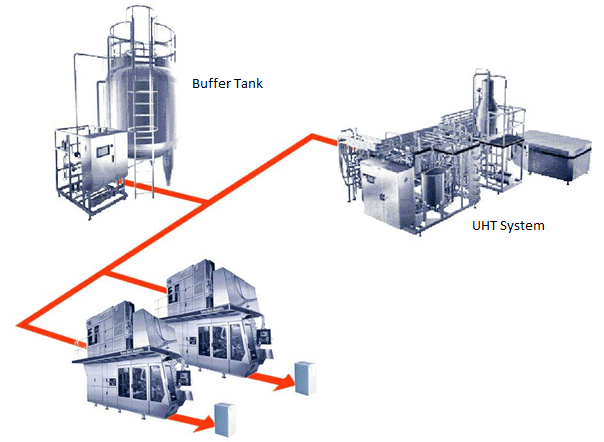

Hình 1

III.Các phương pháp xử lý nhiệt cho sản phẩm sữa

- Tiền xử lý (Pretreatment)

- Thermisation: 63–65°C / 15 giây → Gia nhiệt sơ bộ

- Pasteurisation: 63°C / 30 phút → Phương pháp Pasteur (gia nhiệt theo mẻ), hiện nay hiếm dùng

- Xử lý nhiệt cho sản phẩm bảo quản lạnh

- HTST pasteurisation: 72–75°C / 15 giây → Sữa

- HTST pasteurisation: 85–90°C / 2–5 giây → Kem

- HTST pasteurisation: 90–120°C / 2–5 giây → Sản phẩm lên men

- Ultra pasteurisation: 125–138°C / 2–4 giây → Bảo quản lạnh

- Sản phẩm bảo quản ở nhiệt độ thường

- UHT: 135–150°C / 4–15 giây → Bảo quản ở nhiệt độ phòng

- Tiệt trùng thông thường (Conventional sterilisation): khoảng 116°C / khoảng 20 phút → Bảo quản ở nhiệt độ phòng

Heat Processing (xử lý nhiệt ở nhiệt độ cao)

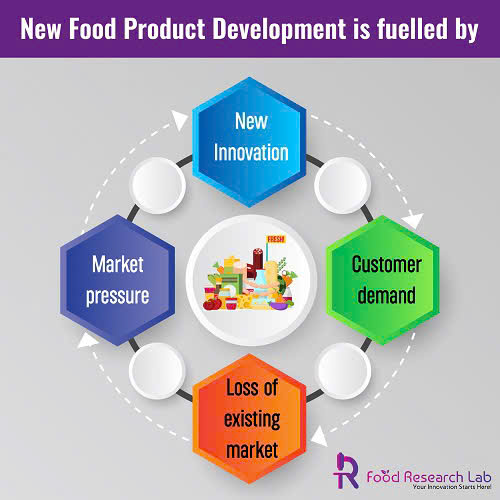

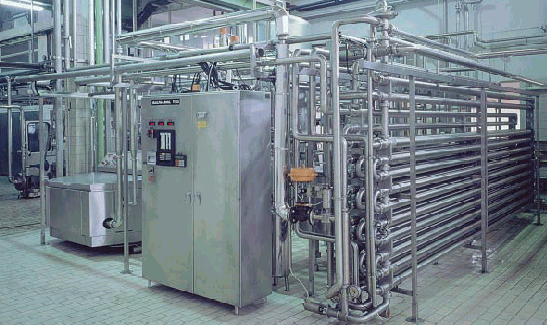

Hình 2

Mục đích: Giảm số lượng vi sinh vật trong nguyên liệu thô xuống mức rất thấp… mức chấp nhận được.

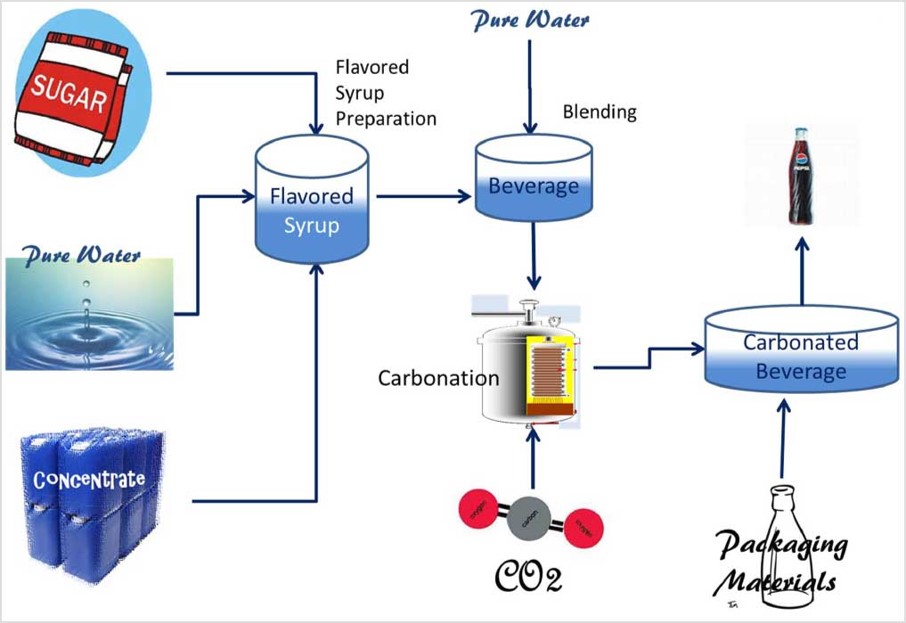

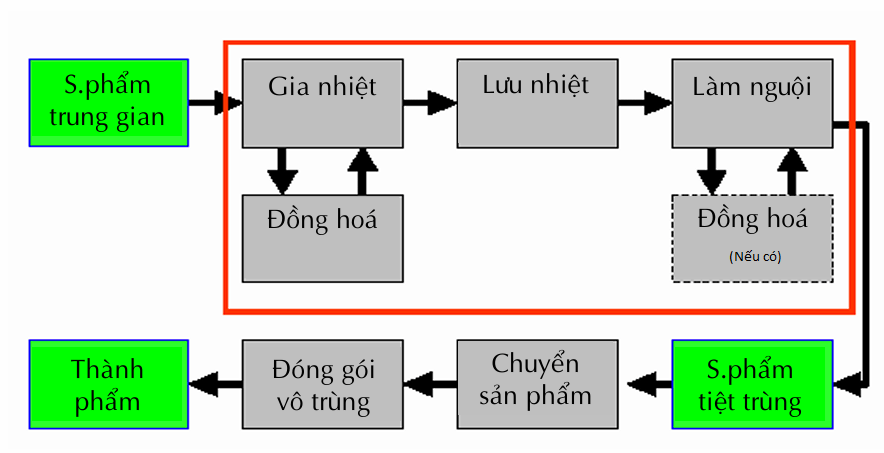

Quy trình UHT của sữa tiệt trùng

Hình 3

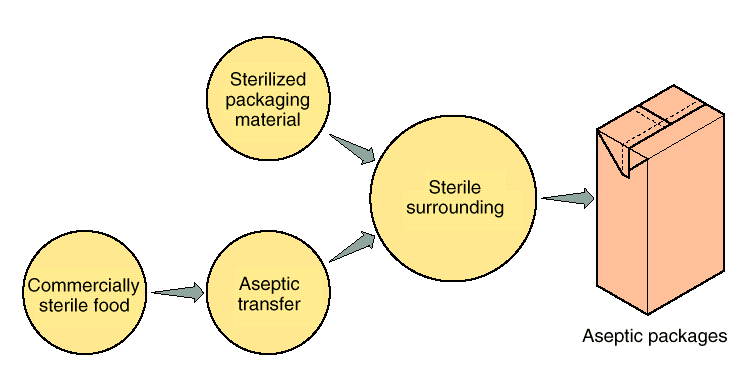

VI.Đóng gói vô trùng (Aseptic Packaging)

Một quy trình bao gồm việc tiệt trùng vật liệu bao bì, rót sản phẩm vô trùng thương mại trong môi trường vô trùng và tạo ra các bao bì đủ kín để ngăn ngừa tái nhiễm, tức là được hàn kín hoàn toàn (hermetically sealed).

Hình 4

V.Lợi ích của Quy trình Vô trùng (Aseptic Processing Benefits):

Ưu điểm chất lượng trong chế biến vô trùng:

- Giữ lại vitamin nhiều hơn: Vitamin nhóm B; Vitamin C.

- Ít gây hư hại protein.

- Ít xảy ra hiện tượng nâu hóa (browning)

- Ít hao hụt thành phần.

- Tính ổn định tốt hơn (nhờ quá trình đồng nhất hóa – homogenization).

- Ứng dụng được nguyên liệu mới (thông qua hệ thống châm vô trùng – aseptic dosing).

Loss (%) on Processing

Nutrient UHT In-Bottle

Thiamin 10 35

Ascorbic Acid 25 90

Vitamin B12 10 90

Folic Acid 10 50

Pyridoxine 10 50

Whey Protein

(Denaturatio) 1 87

Vitamin D 0 0

Biotin 0 0

From Food Processing Technology, P.J. Fellows, 1988

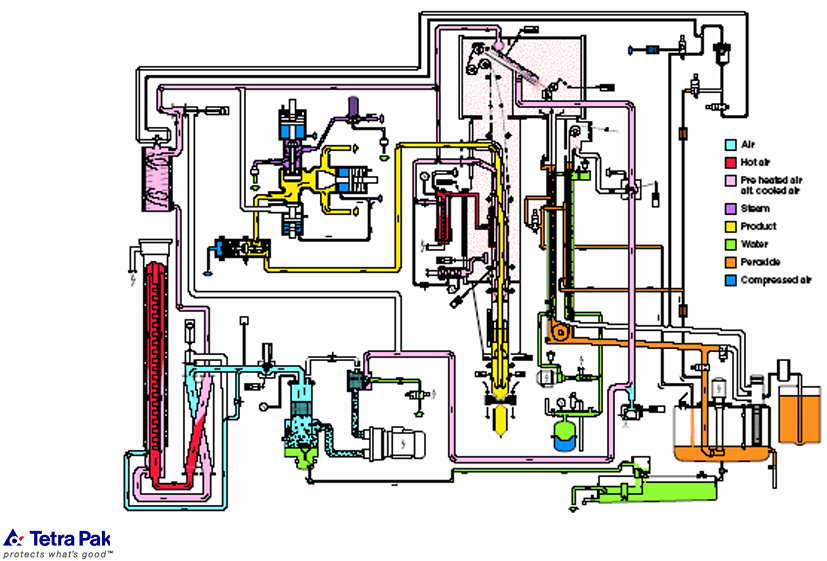

VI.Sơ đồ hệ thống Aseptic

1.Ba quy trình chính được sử dụng trong quá trình khử nhiễm:

- Tiệt trùng bằng hơi nước

- Tiệt trùng bằng hơi hydrogen peroxide (H₂O₂)

- Lọc không khí: lọc khí nitơ và không khí nén để tạo áp suất dương trong bồn chứa (tùy chọn)

- Tiệt trùng bằng hơi nước (Steam sterilisation)

- Hệ thống ống dẫn sản phẩm

- Bồn chứa sản phẩm

- Van sản phẩm

- Van chiết rót

- Bộ lọc không khí (Pall) để tạo áp suất cho bồn chứa sản phẩm

- Bộ lọc nitơ dùng cho việc bơm khí nitơ vào

- Tiệt trùng bằng hơi H₂O₂ (H2O2 vapour sterilization)

- Chuỗi túi (pocket chain)

- Khu vực sấy khô (drying zone)

- Khu vực chiết rót (filling zone)

- Phun hơi nước (steam injection)

- Lọc không khí (Filtration of air)

- Lọc không khí bằng bộ lọc HEPA (bộ lọc không khí hiệu suất cao) cho khu vực vô trùng

- Lọc không khí nén dùng để tạo áp suất cho bồn chứa sản phẩm

Lọc khí nitơ dùng cho việc bơm khí nitơ vào

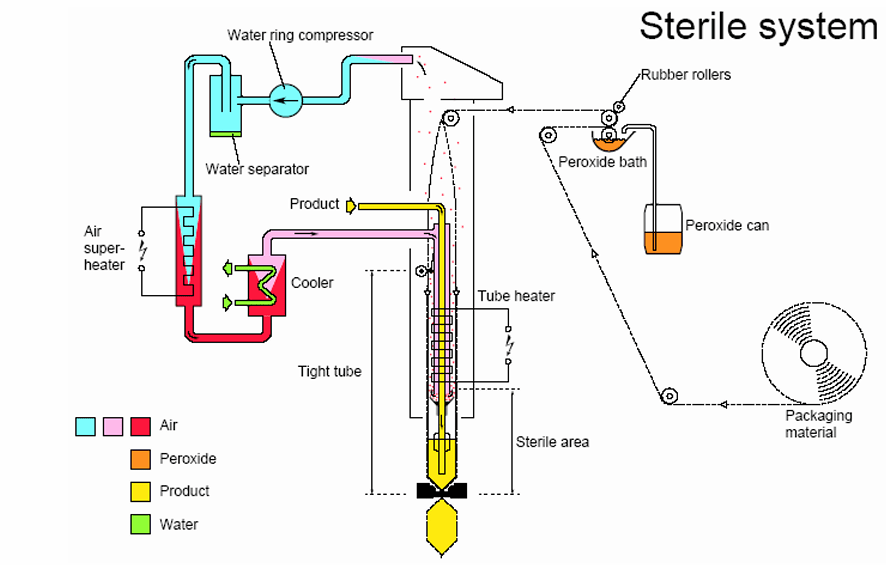

2.Sơ đồ hệ thống Aseptic

Hình 5

3.Lợi ích của bồn chứa đệm vô trùng (Aseptic Buffer Tank):

3.Lợi ích của bồn chứa đệm vô trùng (Aseptic Buffer Tank):

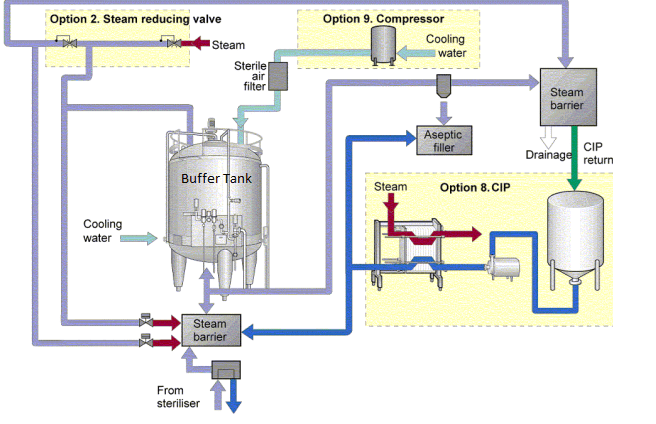

Hình 6

- Không tuần hoàn lại sản phẩm – Mất hương vị và hiện tượng sẫm màu sẽ ở mức tối thiểu, do đó chất lượng sản phẩm sẽ đạt mức cao nhất.

- Không có dao động áp suất đối với máy chiết rót – Hoạt động êm ái, ổn định.

- Có thể chiết rót hai sản phẩm cùng lúc – một sản phẩm từ hệ thống tiệt trùng (Steriliser), một từ bồn chứa vô trùng (Alsafe) → Tăng mức sử dụng của thiết bị tiệt trùng.

- Phạm vi công suất rộng với nhiều máy chiết rót khác nhau.

- Linh hoạt trong quy trình và hoạt động đóng gói.

Chi phí tiện ích (Utility cost)

- Hơi nước (Steam)

- Hàng rào hơi (Steam barrier) – 50 kg/giờ

- Tiệt trùng (Sterilization) – 300 kg / mỗi chu trình

- CIP (Làm sạch tại chỗ) – 300 kg / mỗi chu trình

- Không khí (Air)

- Không khí vệ sinh (Sanitary air)

– 60 Nm³ / chu trình trong quá trình CIP

– 30 Nm³ / ngày - Không khí điều khiển (Instrument air) – 50 NL / phút

- Nước xử lý cho CIP – 15.000 lít / mỗi chu trình

- Nước lạnh – 3.000 lít / mỗi chu trình ở nhiệt độ 4°C

- Điện năng (Power) – 28 kWh / ngày

- Chi phí tiện ích cho vận hành 24 giờ, bao gồm 1 chu trình CIP và tiệt trùng: = Rs. 6.500 / mỗi mẻ 30.000 lít

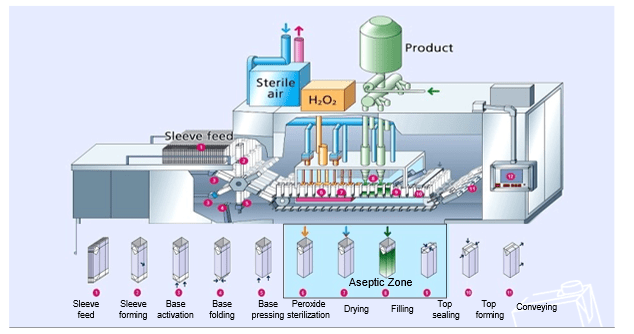

4.Hệ thống chiết rót Aseptic

Hình 7

Máy đóng gói TBA (Tetra Brik Aseptic)

Máy đóng gói TFA (Tetra Fino Aseptic)

VII.Các yếu tố ảnh hưởng đến tỷ lệ vô trùng trong sản xuất vô trùng:

- Tải lượng vi sinh vật của nguyên liệu thô

- Hiệu quả tiệt trùng của quá trình UHT

- Mức độ sạch và điều kiện vệ sinh của nhà máy

- Duy trì điều kiện vô trùng trong suốt quá trình sản xuất

- Sự nhiễm vi sinh vật trên bề mặt bên trong của vỏ hộp

- Hiệu quả tiệt trùng bề mặt vỏ hộp

- Độ kín của bao bì

- Vệ sinh và tiệt trùng máy chiết rót (khu vực vô trùng)

- Sự cẩn thận và kỹ lưỡng của nhân viên vận hành

- Việc bảo trì định kỳ và sửa chữa hệ thống chế biến và đóng gói vô trùng

- Vệ sinh tổng thể của nhà máy

VIII. Bao bì Aseptic

Vật liệu bao bì Tetra Pak là gì?

(Xem tiếp phần 2)