Bài viết này cung cấp một tổng quan về quá trình sản xuất nước giải khát: từ các thành phần nguyên liệu ban đầu, và các bao bì rỗng – đến thành phẩm.

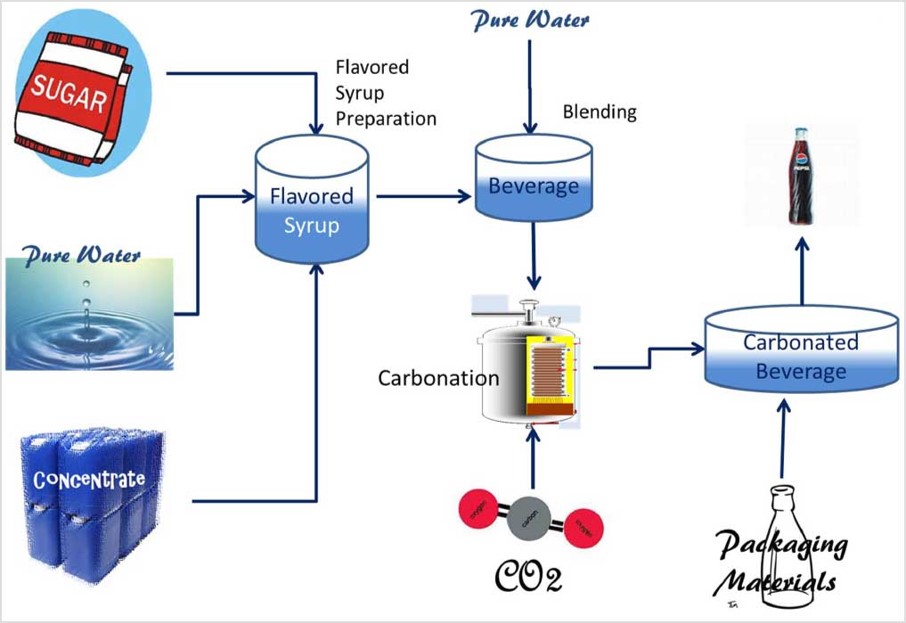

Quy trình sản xuất:

Quy trình sản xuất

Quy trình xử lý nước:

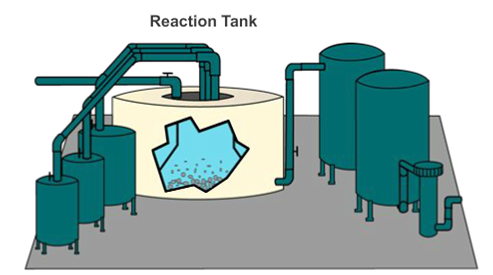

1)Nước thô phải đi qua nhiều hệ thống xử lý và lọc.

Nếu nhà máy xử lý theo phương pháp hóa chất thông thường, thì trong đó hóa chất được thêm vào nước thô trong một bể phản ứng (Vôi, sắt sunfat, clorine). Những hóa chất này gây ra các kết tủa trong nước và lắng xuống đáy như floc. Clo được thêm vào để khử trùng bất kỳ vi sinh vật.

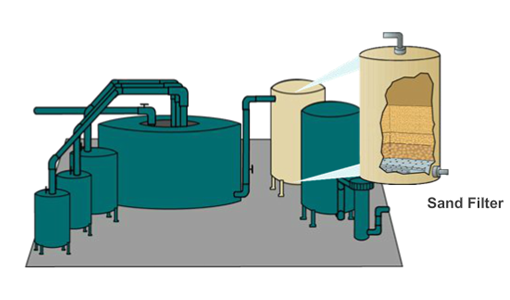

2) Lọc cát

Tiếp theo, nước đi qua tank lọc cát loại bỏ bất cứ các hạt hữu cơ còn lại ...

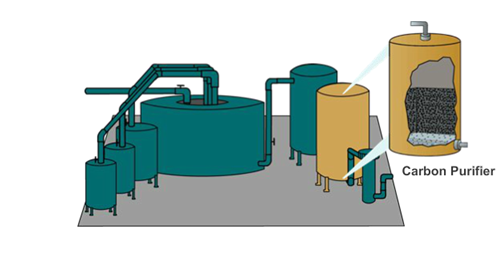

3) Lọc than

Và sau đó nước qua tank lọc than để loại bỏ mọi mùi và vị lạ.

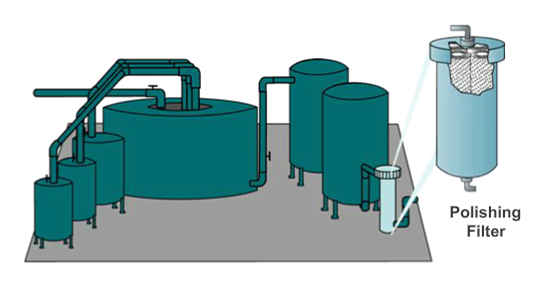

4) Lọc tinh

Cuối cùng nước được đưa tới một bộ lọc tinh, trong đó loại bỏ bất kỳ các hạt than nhỏ có thể ở lại trong nước sau khi nó rời khỏi hệ lọc than. Bây giờ nước đã xử lý có thể sẵn sàng cho quá trình sản xuất nước ngọt. Đồng thời có thể được dùng để vệ sinh thiết bị và các tank chứa, là nơi tiếp xúc với nguyên liệu hay sản phẩm.

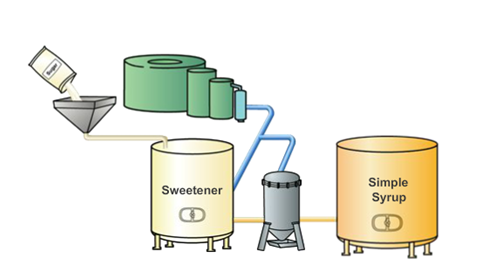

II) Chất làm ngọt

Một thành phần quan trọng là chất làm ngọt. Chất làm ngọt như:

- Đường hạt

- Đường lỏng HFCS

Đường khô tinh chế:

Nhà máy sử dụng đường tinh luyện khô. Trong phòng lưu trữ đường, đường được cân và kiểm tra.

Hòa tan đường:

Đường khô được chuyển từ kho đường đến phòng xi-rô, nơi nó được hòa tan và lọc để loại bỏ mùi vị lạ & các chất cặn. Đường hòa tan và qua lọc được gọi là xi-rô thuần (Simple syrup).

Quá trình pha chế syrup:

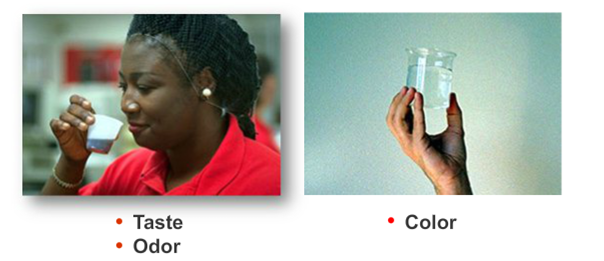

Mỗi giai đoạn của quá trình sản xuất xi-rô được theo dõi bởi các nhân viên vận hành, kiểm soát chất lượng - QC, là người kiểm tra hương vị, mùi, màu trước khi đưa vào sử dụng.

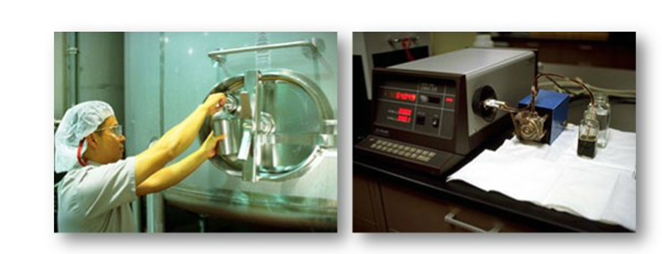

Kiểm tra Brix

Kiểm tra Brix (độ ngọt). Việc kiểm tra này là rất quan trọng để đảm bảo rằng các xi-rô được pha theo tỷ lệ chính xác giữa xi rô và nước.

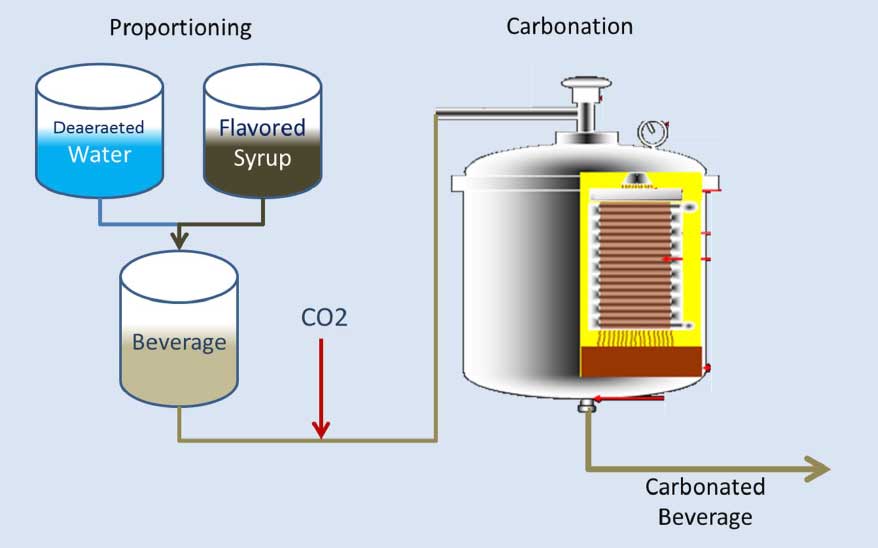

Trộn nước ngọt (Blending)

Sau khi xi-rô hoàn chỉnh (final syrup) đã sẵn sàng cho sản xuất, nó được bơm đến máy trộn, thường là trong phòng chiết:

Sự pha trộn: Tại máy trộn, Xi-rô hoàn chỉnh và nước đã xử lý được pha trộn theo tỷ lệ đo cẩn thận. Mặc dù sự pha trộn được thực hiện tự động, nhưng vẫn có một kỹ thuật viên định kỳ kiểm tra để đảm bảo rằng tỷ lệ chính xác của xi-rô và nước được duy trì.

Nạp CO2: Trong quá trình này, carbon dioxide được thêm vào để cung cấp ga cho sản phẩm. Và các sản phẩm có ga đã sẵn sàng cho chiết.

Bao Bì: Bây giờ chúng ta hãy quay trở lại dây chuyền sản xuất và xem thành phần thứ hai kết hợp ở máy chiết – bao gói.

Việc tiếp nhận vỏ chai chiết lại (Chai Thủy Tinh RGB)

Khi vỏ chai được sủ dụng lại đến từ các nhà cung cấp hoặc thị trường, chúng được tiếp nhận từ kho và lưu trữ cho đến khi cần thiết sử dụng ở dây chuyền sản xuất.

Vỏ trước khi chiết được trả lại và sắp xếp, lựa bằng tay hoặc tự động để loại bỏ bất kỳ chai của đối thủ cạnh tranh và tách chai bởi kích thước và loại.

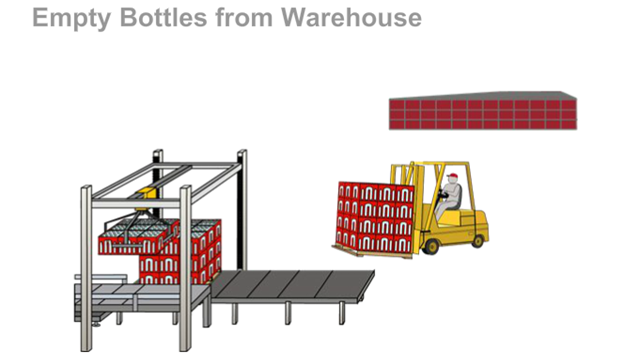

Tiếp nhận và xử lý chai rỗng từ kho chứa

Theo nhu cầu sản xuất, một nhân viên xe nâng đưa những pallet chai rỗng từ kho ...

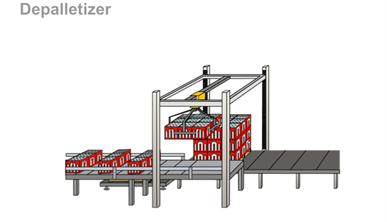

Chai chuyển đến máy tách két vỏ từ Pallet-DePallettizer

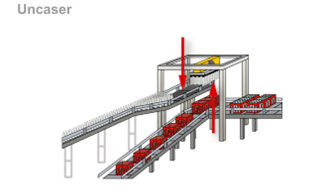

Tiếp theo các chai được lấy ra từ két. Một lần nữa, điều này có thể được thực hiện bằng tay hoặc tự động. Trong trường hợp thứ hai, một máy tách vỏ - uncaser nâng chai ra trong các trường hợp và làm đặt chúng vào băng tải chai rỗng.

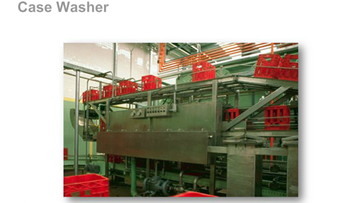

Két chứa vỏ chai di chuyển đến máy rửa két-Crate washer

Chai di chuyển đến máy rửa chai-Bottle washer: Bởi vì tất cả các vỏ chai sử dụng lại - dù mới hay cũ - phải được rửa sạch, chai tiếp tục theo băng tải về phía máy rửa chai.

Tại đầu vào máy rửa chai, một hoặc 2 nhân viên được bố trí để lựa bỏ chai không phù hợp

Một nhân viên loại bỏ bất kỳ chai còn lại như:

- Bị hư hỏng

- Rất dơ bẩn

- Không phù hợp với trình sản xuất này

- Vỏ chai đôi khi vẫn còn nắp.

Những phải được loại bỏ, hoặc bằng tay hoặc tự động, trước khi đạt vỏ chai mới đi vào máy rửa.

Tại máy rửa chai, một cơ cấu cấp chai tự động đưa các chai vào rọ rửa chai, nơi chúng được giữ an toàn cho hành trình của mình trong qua máy rửa.

Một nhân viên vận hành phải đảm bảo tất cả các chai đứng thẳng, vì vậy chúng vào máy rửa một cách suôn sẻ.

Quá trình rửa chái

Để đảm bảo sạch sẽ, các chai được rửa bằng chất tẩy rửa ở nhiệt độ cao và phun rửa trong một chu kỳ thời gian cần thiết để loại bỏ bất kỳ bụi bẩn, mảnh vỡ, hoặc chất lỏng còn lại trong chai.

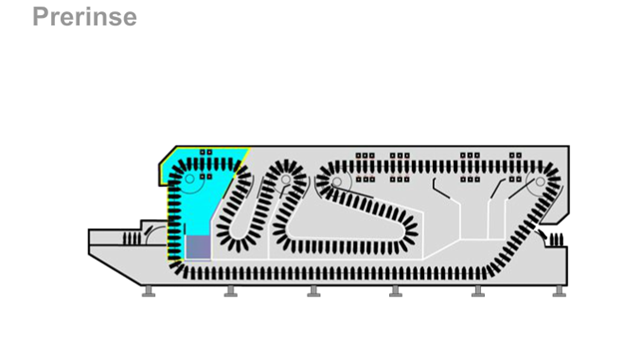

Rửa sơ bộ: Các chai tiếp tục di chuyển liên tục qua máy rửa. Đầu tiên , chúng đi qua khu vực rửa sơ bộ prerinse, trong đó loại bỏ bất kỳ bụi bẩn hoặc nước giải khát từ bên trong và bên ngoài của chai.

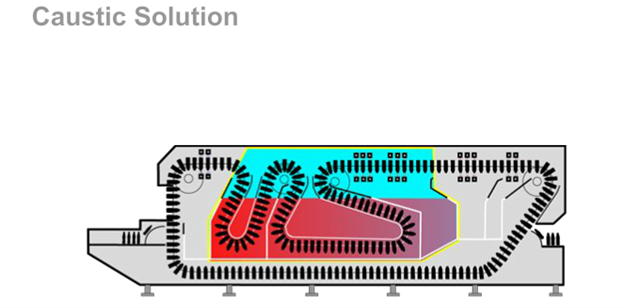

Rửa bằng xút: Tiếp theo, chai được ngâm trong dung dịch xút để loại bỏ các nhãn và bụi bẩn còn lại. Sau đó chúng được rửa bằng phun áp lực bằng xút nóng.

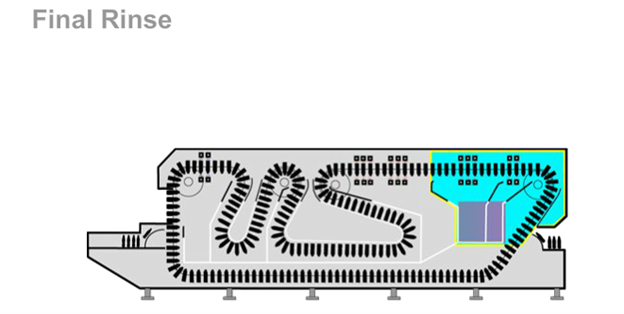

Bước rửa sau cùng: Cuối cùng, dùng áp lực của nước rửa chai để loại bỏ các hóa chất xút và làm mát chai.

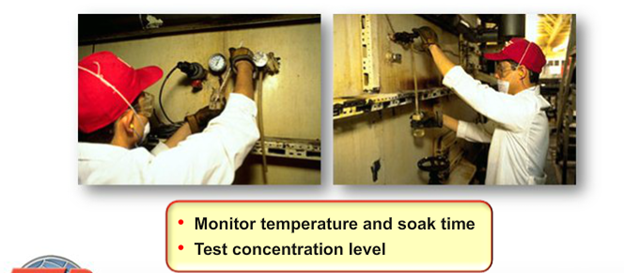

Quá trình theo dõi và kiểm soát: Trong suốt quá trình rửa, nhân viên theo dõi nhiệt độ và thời gian ngâm. Và nhân viên QC cũng cần kiểm tra nồng độ của dung dịch xút để đảm bảo rằng nó là đủ để làm sạch chai.

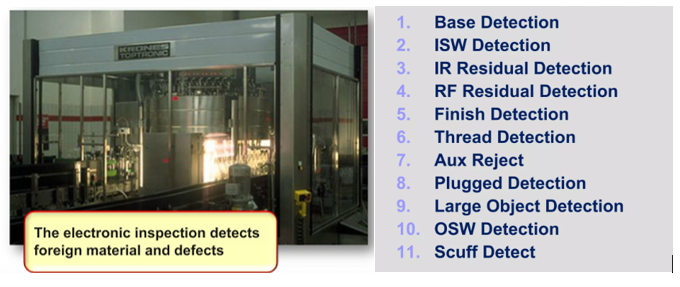

Kiểm tra chai sau rửa: Để đảm bảo rằng các chai được chấp nhận trước khi chiết, chai sẽ qua bước kiểm tra sau khi rửa, trong đó bao gồm kiểm tra bằng mắt, và máy soi chai trống (EBI), hoặc máy soi tất cả bề mặt chai trống (hoặc ASEBI).

Kiểm tra trực quan bởi nhân viên soi chai rỗng:

Tiếp theo kiểm tra bởi máy soi chai rỗng:

Quy trình chiết và đóng gói

Sau khi qua tất cả các trạm kiểm tra, các chai đã sẵn sàng để được chiết sản phẩm vào

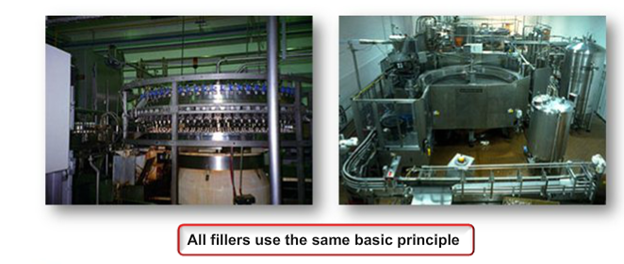

Nguyên lý chiết: Các máy chiết khác nhau về kích thước và mức độ công nghệ. Tuy nhiên, tất cả đều sử dụng các nguyên tắc cơ bản giống nhau chiết để đảm bảo mức chiết phù hợp vào trong mỗi chai.

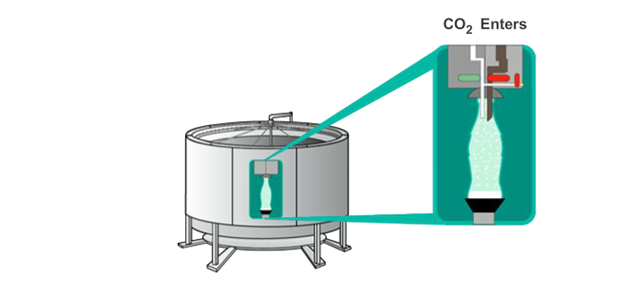

Chiết cân bằng áp: Chai vào máy chiết theo một dãy liên tiếp. Khi mỗi chai được bịt kín với ty chiết, một van mở ra. CO2 đi vào chai cho đến khi áp lực được cân bằng. Việc cân bằng áp này (counterpressuring) đảm bảo lượng nước ngọt được chiết thông suốt, chính xác với một số lượng bọt tối thiểu.

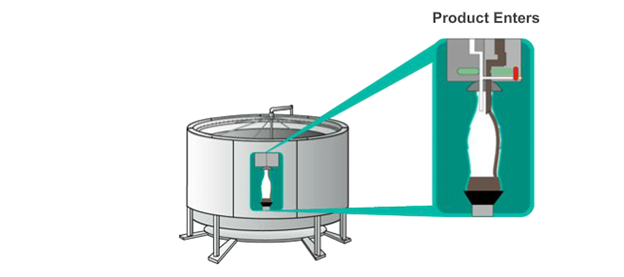

Trọng lực: Khi áp lực được cân bằng trong các chai, van chiết mở ra, cho phép các sản phẩm chảy vào chai bằng trọng lực. Sản phẩm đi vào các chai, nó chiếm chỗ của khí CO2.

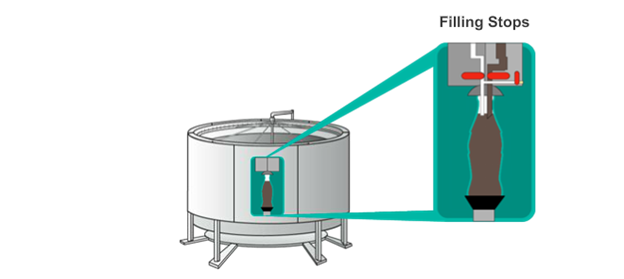

Quá trình chiết kết thúc: Khi không có lượng CO2 nào có thể thoát ra khỏi chai, quá trình chiết dừng lại nhanh chóng.

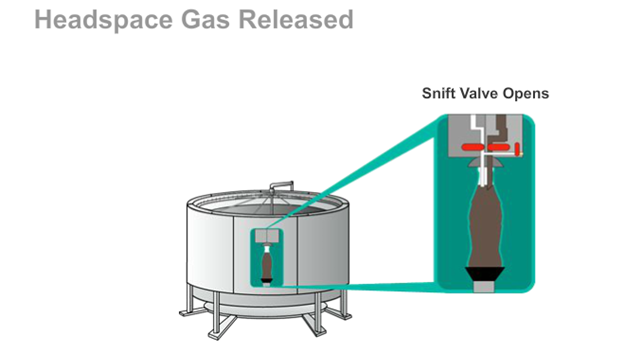

Việc giải phóng gas: Một van snift mở ra để giải phóng CO2 trong khoảng trống , và sau đó van snift làm giảm áp lực trong chai để ngăn chặn hiện tượng trào bọt khí.

Đóng nắp chai: Sau khi chai ra khỏi máy chiết, một máy đóng nắp sẽ đảm bảo sự tươi mát của sản phẩm. Trên một số chai đóng nắp này là một nắp kim loại (crown). Trên một số khác đó có thể là một nắp vặn nhựa (closure).

Kiểm tra thành phẩm: Các chai tiếp tục được kiểm tra thành phẩm, tại đó chúng được kiểm tra bằng trực quan hoặc điện tử. Kiểm tra này đảm bảo rằng mỗi chai được chiết với đúng dung tích sản phẩm.

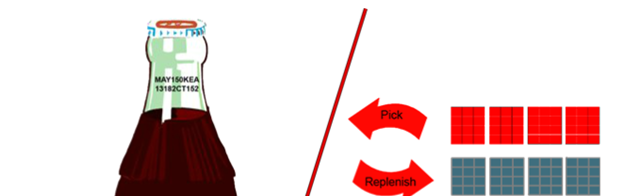

In Date: Tiếp theo, các chai sẽ nhận được một mã số ngày tháng. Hệ thống mã hóa này cho phép chúng tôi duy trì hồ sơ chính xác ở đâu và khi sản phẩm được sản xuất. Nó cũng giúp chúng ta sắp xếp kho hợp lý, và như vậy có thể đảm bảo đồ uống tươi cho người tiêu dùng của chúng tôi.

Đóng gói thứ cấp: Các chai bây giờ được chuyển đến các khu vực đóng gói thứ cấp của dây chuyền sản xuất.

Dán nhãn: Hầu hết các chai tái sử dụng có nhãn giấy hoặc nhựa được gắn vào tại máy ghi nhãn. Các nhãn sử dụng keo không độc hại đặc biệt để gắn nhãn sản phẩm để các chai. Một số chai sử dụng lại có ACL (nhãn màu áp dụng) in trên chúng.

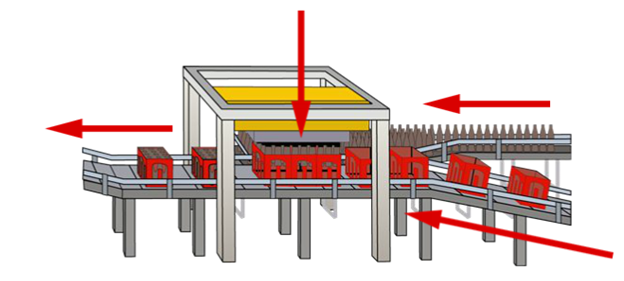

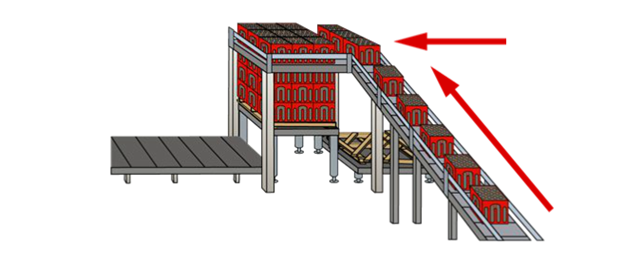

Máy đóng két: Máy đóng két đưa các chai vào các hàng. Khi két tới đúng vị trí, máy gắp chai vào vị trí chính xác trên két.

Máy đóng Pallet-Pallet Tizer: Sau khi được đóng két, các két chai di chuyển trên một băng tải để tới máy đóng két palletizer. Ở đây, các két nước được nâng và xếp lớp lên pallet. Lớp được xếp thêm vào cho đến khi số tiêu chuẩn của các két.

Kết thúc quá trình sản xuất: Quá trình sản xuất được hoàn tất. Xe nâng di chuyển pallet để vào kho, nơi sản phẩm được lưu trữ cho đến khi nó đi đến nhà phân phối hoặc khách hàng.