1/ Lịch sử 5S

Tại Nhật Bản 5S được hình thành trong nhiều năm với ý nghĩa phổ biến là Seiri Seiton để hỗ trợ cho hoạt động Chất Lượng, An Toàn, Hiệu Suất & Môi Trường.

Năm 1986, cu ốn sách đầu tiên v ề 5S được xu ất bản, từ đó 5S phổ biến nhanh chóng.

Tại các công ty phát triển, 5S được thực hành thường xuyên và duy trì ở mức độ cao.

Tại Singapore 5S bắt đầu được thực hiện tại một công ty mẫu trong Dự án Năng suất JICA vào năm 1986. Sau đó nó trở thành hoạt động quốc gia đặt dưới Uỷ ban 5S. Hiện nay nó đã đạt tới cấp độ cao ở rất nhiều tổ chức.

Tại nhiều quốc gia, 5S đã rất thành công trong giai đoạn ban đầu, nhưng sau một thời gian, nó nhanh chóng trở nên hời hợt, hình thức và không hữu ích do bị áp dụng sai.

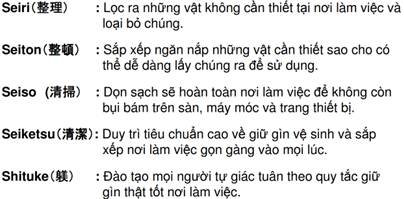

2/ 5S là gì

3/ Điểm mấu chốt của 5S

“5S” là m ột trong nh ững “Công cụ ” cơ bản và vô cùng hữu dụng cho KAIZEN để Cải tiến Quản lý Sản xu ất, nếu được áp dụng mộ t cách đúng đắn.

Điểm mấu chốt:

- Giai đoạn 1: 5S thông thường (Ví dụ VN 1-1., VN 2-1., VN 3.). Dù thế nào cũng thực hành nó, rồi bạn sẽ thấy điều khác biệt.

- Giai đoạn 2: 5S thực tiễ n Thực hành với suy nghĩ “đối tượng của 5S tại mỗi nơi làm vệc” để giải quyết vấn đề hiệu quả, đó là:

1) Điều kiện tốt nhất 2) Dòng sản xuất

3) Kiểm soát bằng hình ảnh 4) PDCA

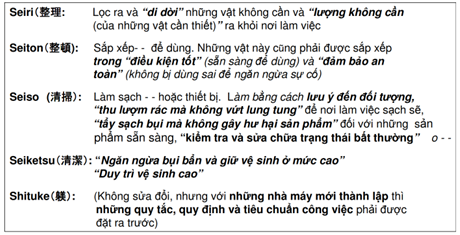

4/ 5S thực tiễn: 5S do Ông. SUZUKI sửa đổi

5/ Chi tiết 5S

5.1/ S1: Seiri

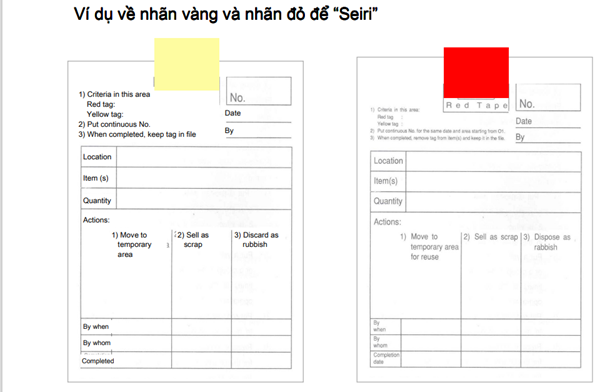

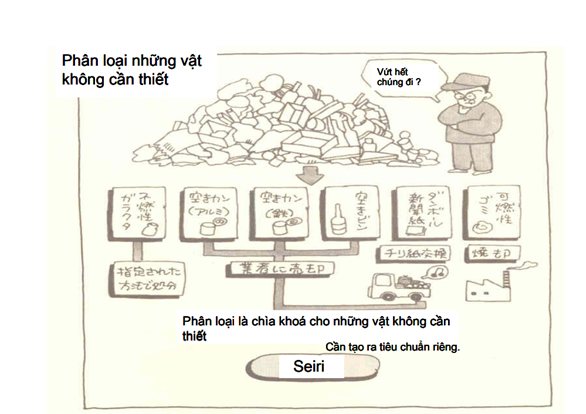

“Seiri” là gì? Các ví dụ về Seiri

- “Seiri” là chọn ra những vật không cần thiết và lượng không cần thiết của những vật cần dùng.

- Nơi làm việc khác nhau và đối tượng khác nhau sẽ có những tiêu chu tiêu chuẩn khác nhau.

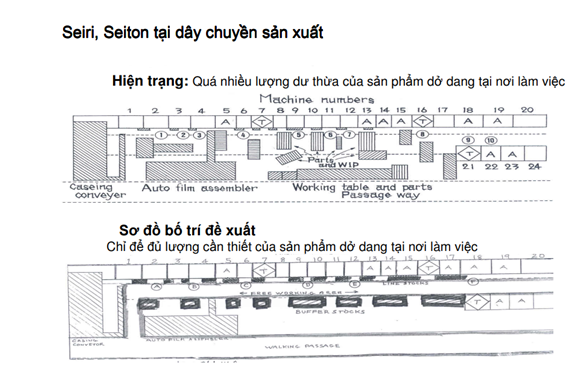

- Tại dây chuyền sản xuất, chỉ để đủ lượng cần thiết cho hoạt động hàng ngày. Bắt đầu là 1 ngày, rồi giảm xuống ½ ngày ,…

- Đối với những vật nhỏ, có thể để lượng nhiều hơn cần thiết sao cho không cho không ảnh hưởng đến dây chuyền sản xuất và công việc.

5.2/ “Seiton

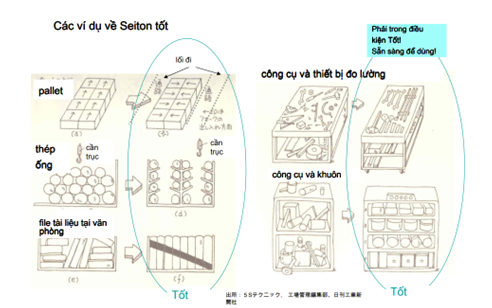

“Seiton” là gì? Ví dụ về Seiton

- Sau khi “Seiri”, nơi làm việc chỉ còn l ại những vật cần thiết và số lượng dùng hàng ngày. “Seiton” là sắp xếp ngăn nắp những vật và lượng này sao cho tiện sử dụng.

- Việc này tốt cho Dòng sản xuất và Kiểm soát bằng hình ảnh để công việc hiệu quả, nhưng nó chưa đủ tốt để có điều kiện tốt nhất cho công việc hiệu quả và an toàn.

- Những vật và lượng cần thiết pải được xếp không chỉ theo tr ật t ự mà còn, trong “điều kiện tôt” (sẵn sàng để dùng), “đảm bảo an toàn” (không bị dùng sai để ngăn ngừa sự cố) và “dễ làm theo” vào mọi lúc.

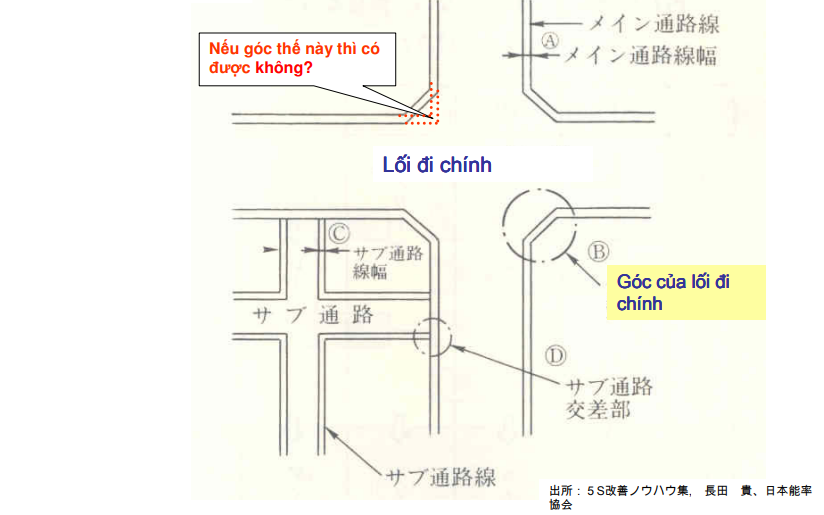

Ví dụ: Góc lối đi “Mục tiêu” = Kiểm soát bằng hình ảnh để công việc tự nhiên và an toàn

(Còn tiếp)